مواد النايلون المقاومة للمواد الكيميائية: اتجاهات التطبيق في المكونات الصناعية

Oct 23, 2025

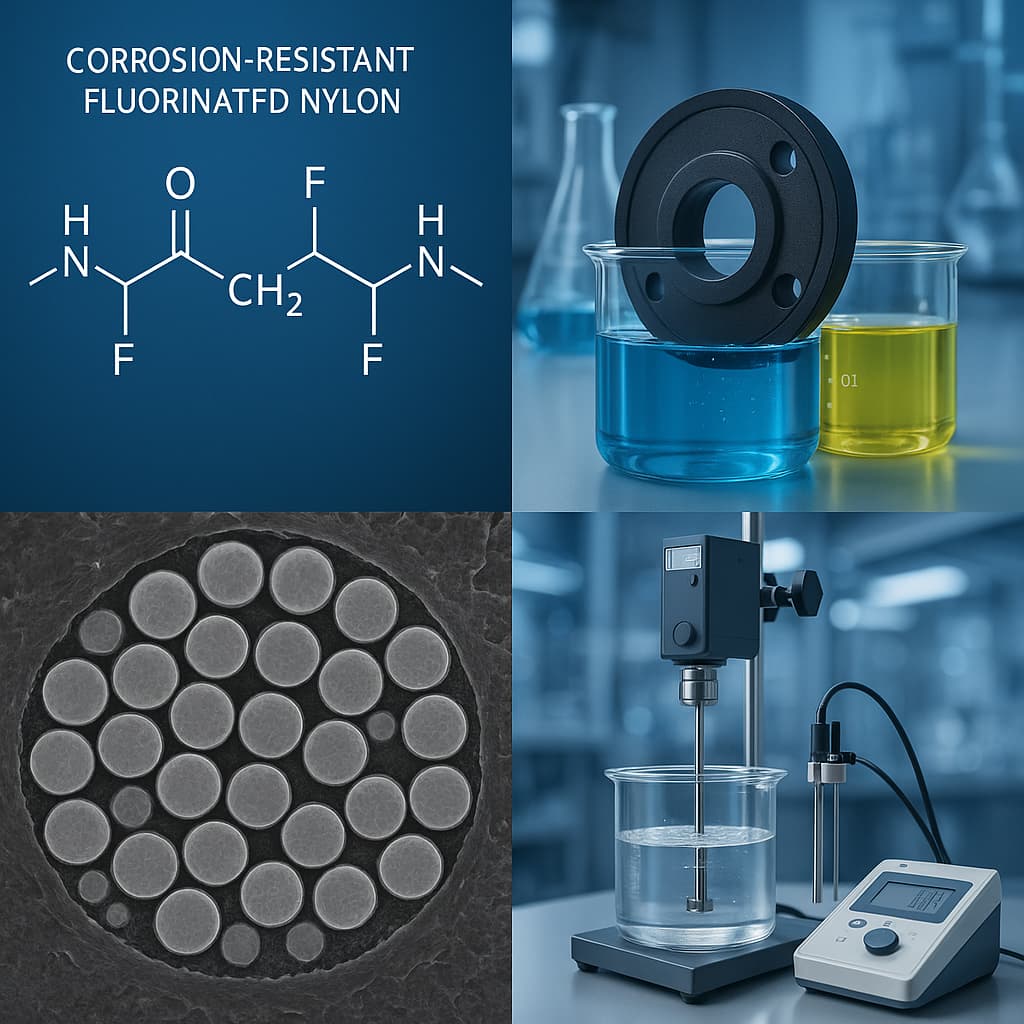

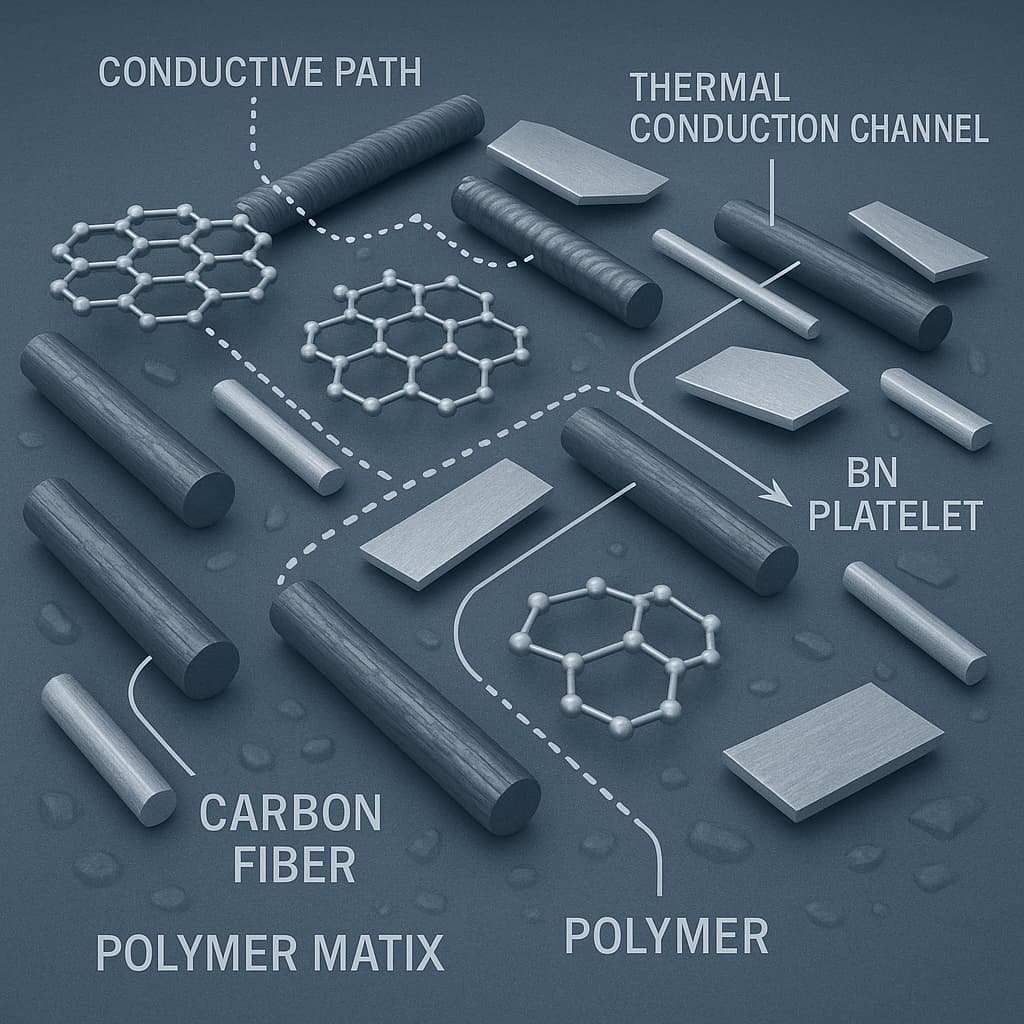

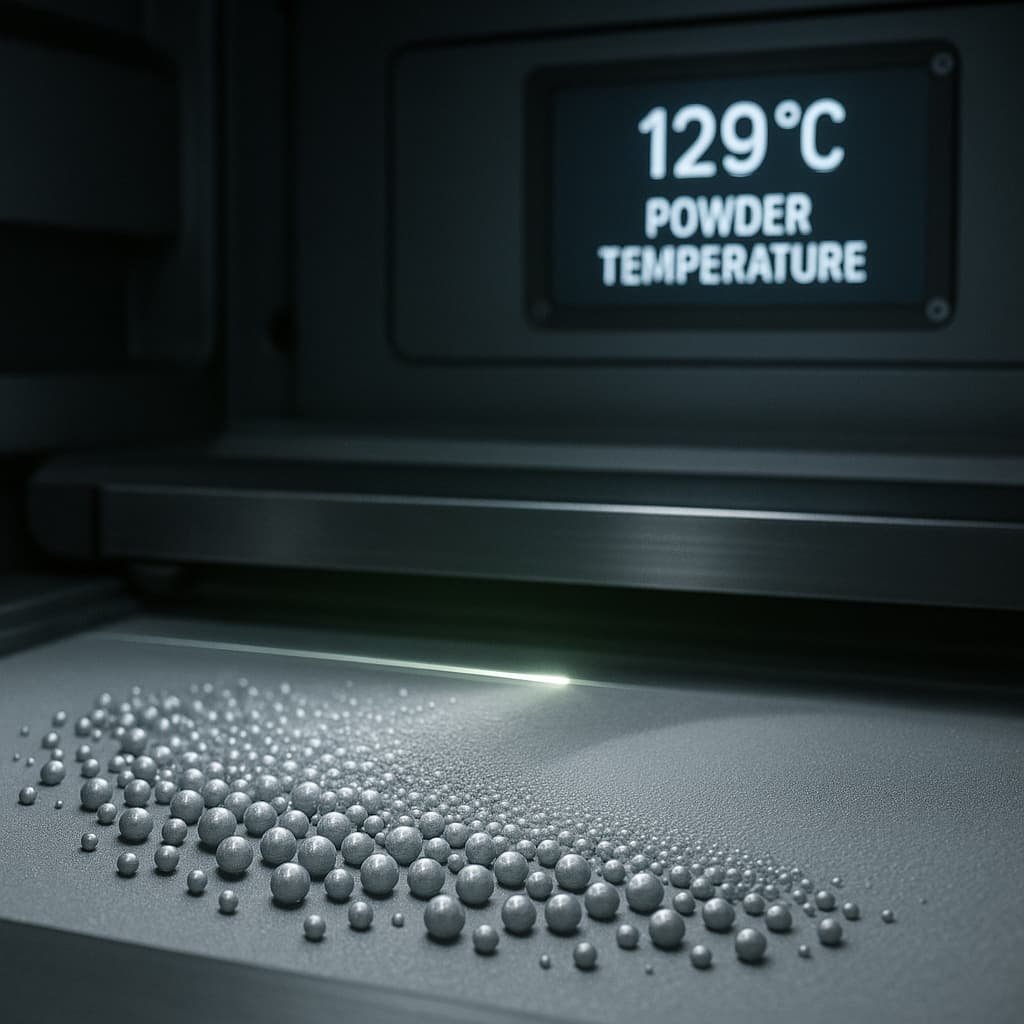

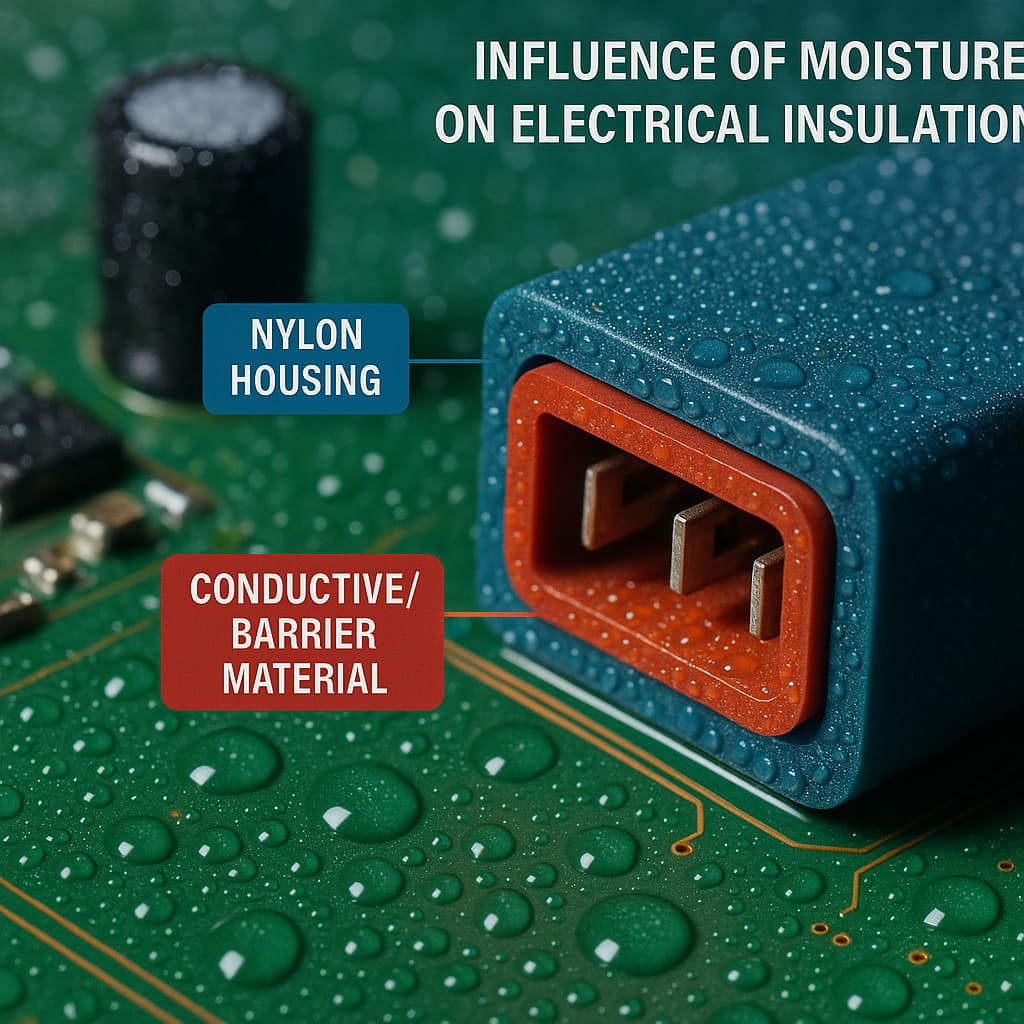

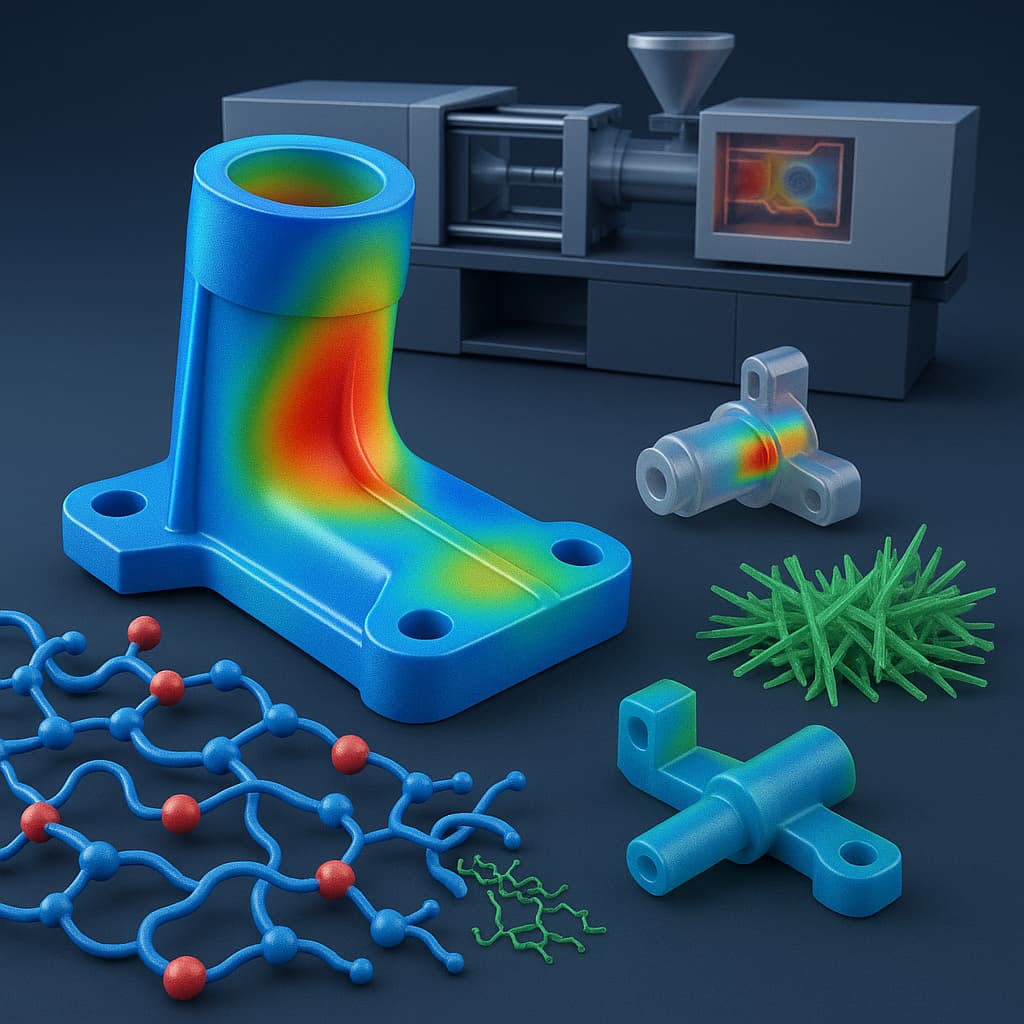

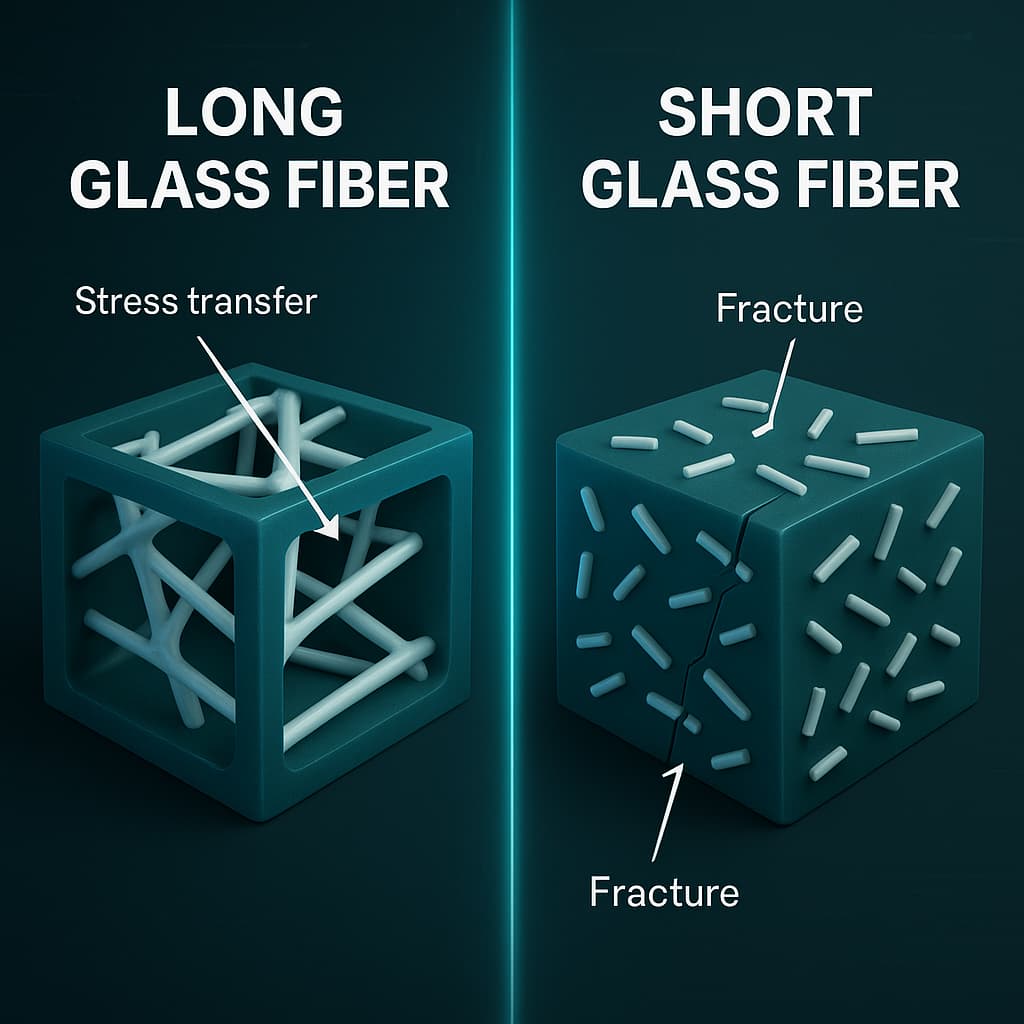

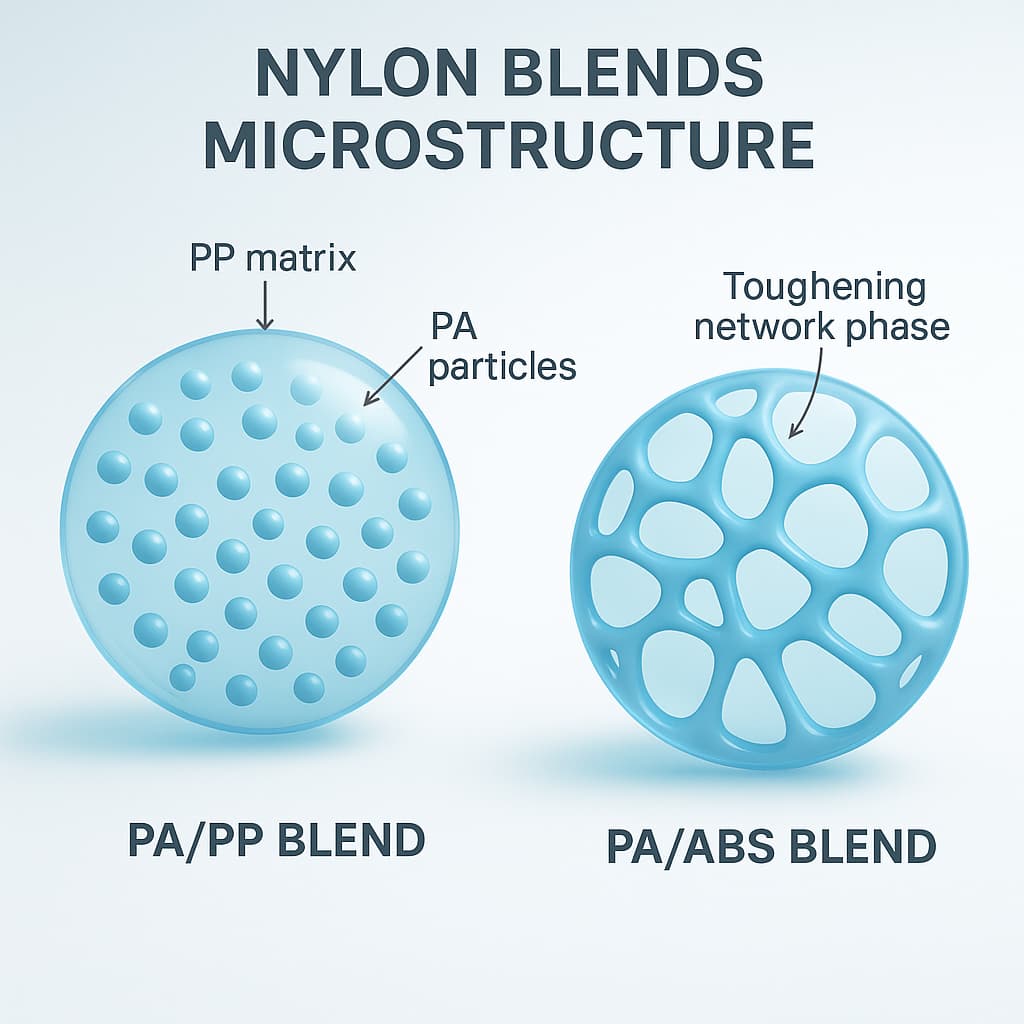

يعد تطوير مواد النايلون المقاومة للمواد الكيميائية أمرًا ضروريًا لمعالجة تحديات التآكل في البيئات الصناعية المعقدةعلى الرغم من أن النايلون التقليدي يتميز بخصائص ميكانيكية وحرارية جيدة، إلا أنه يتحلل بسرعة في الأحماض القوية والقلويات والمذيبات وعوامل الأكسدة نتيجةً للتحلل المائي وانقسام السلسلة. وللتغلب على هذا القيد، طور الباحثون أنواعًا عالية الأداء ومقاومة كيميائيًا، مثل PA6T وPA9T وPPA، بالإضافة إلى PA6/PA66 المعدلة والمعززة بالفلورة أو حشوات مركبة.يكمن جوهر المقاومة الكيميائية في تثبيط الاستقطاب الجزيئي وتقليل الاسترطابية. من خلال إدخال هياكل عطرية أو بدائل أريلية، تُعزز الصلابة الجزيئية ويُقلل تفكك الروابط الهيدروجينية. تُشكل المجموعات المفلورة حاجزًا كارهًا للماء على المستوى الجزيئي، مما يمنع تغلغل الأحماض والقواعد. بالنسبة للمكونات المعرضة لبيئات قاسية - مثل تجهيزات نظام الوقود، والمضخات الكيميائية، وموصلات السوائل، وأجزاء نظام تبريد المركبات الكهربائية - يُمكن لهذه النايلونات الحفاظ على ثباتها الهيكلي لأكثر من 5000 ساعة.أثناء المعالجة، يعزز التعزيز المركب الأداء بشكل أكبر. الألياف الزجاجية, ألياف الكربونأو الحشوات المعدنية تُقلل من امتصاص الماء وتُحسّن ثبات الأبعاد. مع ذلك، قد يؤدي ضعف الترابط السطحي إلى تكوّن قنوات دقيقة تُتيح تسرب المواد الكيميائية. لذلك، تُستخدم عوامل ربط مثل السيلانات أو معالجات الأسطح المُفلورة لتقوية السطح، مما يضمن السلامة الميكانيكية ومقاومة التآكل.مع النمو السريع للسيارات الكهربائية، ومعدات المعالجة الكيميائية، وتصنيع أشباه الموصلات، يتزايد الطلب على البوليمرات المقاومة للتآكل. ويحل النايلون، بفضل قابليته للمعالجة وفعاليته من حيث التكلفة، محل بعض المعادن والمواد الصلبة بالحرارة، لا سيما في ظل ظروف كيميائية تتراوح بين المتوسطة والعالية الحرارة. وستركز الأبحاث المستقبلية على أنظمة الحماية متعددة الطبقات، التي تجمع بين مقاومة الحجم ومقاومة السطح من خلال الطلاءات النانوية، ومعالجة البلازما، والمركبات الهجينة. ستقود المتغيرات الصديقة للبيئة ذات امتصاص الرطوبة المنخفض وإمكانية إعادة التدوير المرحلة التالية من تطوير النايلون الصناعي.

اقرأ المزيد