استراتيجية اختيار مواد النايلون عالية CTI في الأجهزة الإلكترونية والكهربائية

Sep 19, 2025

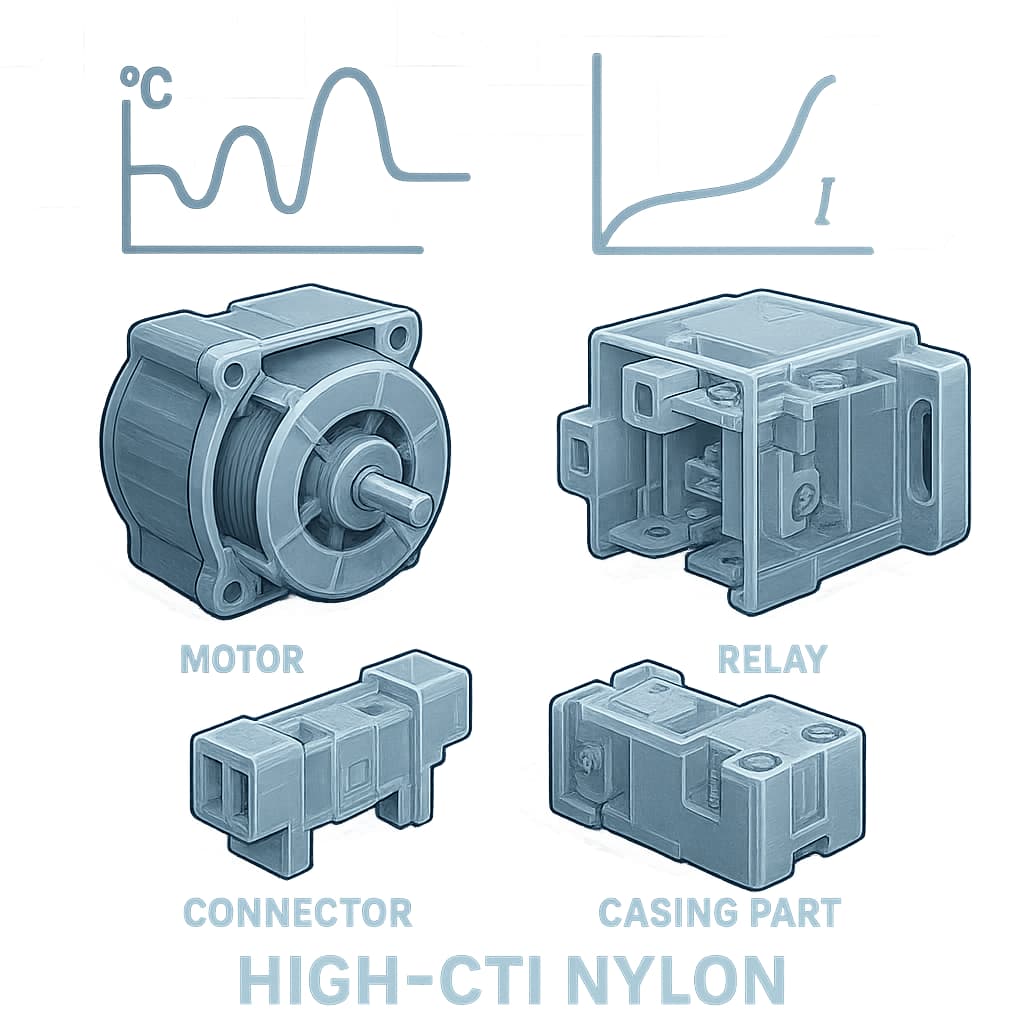

في مجال الإلكترونيات والأجهزة الكهربائية، يزداد إقبال مهندسي التصميم وعلماء المواد على مواد النايلون عالية مؤشر التتبع المقارن (CTI) نظرًا لمقاومتها الممتازة للتآكل الكهربائي وأدائها العازل. ولا يقتصر تأثير اختيار النايلون عالي مؤشر التتبع المقارن المناسب على سلامة المنتج فحسب، بل يشمل أيضًا عمر الخدمة والموثوقية والتكلفة. لذلك، يجب أن تراعي استراتيجية الاختيار جوانب متعددة بشكل شامل.

Iمن المهم للغاية فهم المعنى المادي لمقياس CTI. تعكس قيمة معامل القدرة على تحمل التتبع السطحي أو التفريغ الكهربائي في ظروف الرطوبة العالية والتلوث. كلما ارتفع معامل القدرة على تحمل التتبع، قلّ احتمال تكوّن أقواس كهربائية أو مسارات موصلة على سطح المادة عند تعرضها للرطوبة. وهذا مهم بشكل خاص للأغلفة والمفاتيح والمقابس والمكونات الأخرى المعرضة للهواء والتي قد تحتوي على أوساخ أو رطوبة. بشكل عام، تُعتبر قيمة معامل القدرة على تحمل التتبع التي تبلغ 400 فولت أو أكثر عالية الجودة، ومناسبة للاستخدام في البيئات الخارجية أو ذات الرطوبة العالية؛ أما بالنسبة للإلكترونيات الاستهلاكية الداخلية، فتُعدّ قيم معامل القدرة على تحمل التتبع التي تتراوح بين 175 فولت و250 فولت شائعة، وغالبًا ما تكون كافية.

Oيجب أن يؤخذ في الاعتبار الأداء الحراري للمادة ودرجة انتقال الزجاج (Tg). في مجال الإلكترونيات، يُسبب تسخين لوحات الدوائر الإلكترونية والمكونات، وحتى الغلاف الخارجي، أحمالاً حرارية عالية على المواد. على الرغم من أن النايلون (البولي أميد) يتميز بمقاومة جيدة للحرارة بطبيعته، إلا أن مواصفاته تتفاوت بشكل كبير. يجب فحص كلٍّ من درجة حرارة التشغيل المستمر ودرجة حرارة الذروة العابرة، وما إذا كانت قيمة مؤشر الحرارة والضغط (CTI) تتدهور في درجات الحرارة العالية. ومن المهم أيضاً ما إذا كانت المادة مُعدّلة بمثبتات حرارية أو تقوية بألياف زجاجية؛ فهذه تُحسّن الأداء الحراري، ولكنها قد تؤثر أيضاً على العزل الكهربائي (على سبيل المثال، قد تُغير الألياف المكشوفة مسارات انتشار الهالة السطحية).

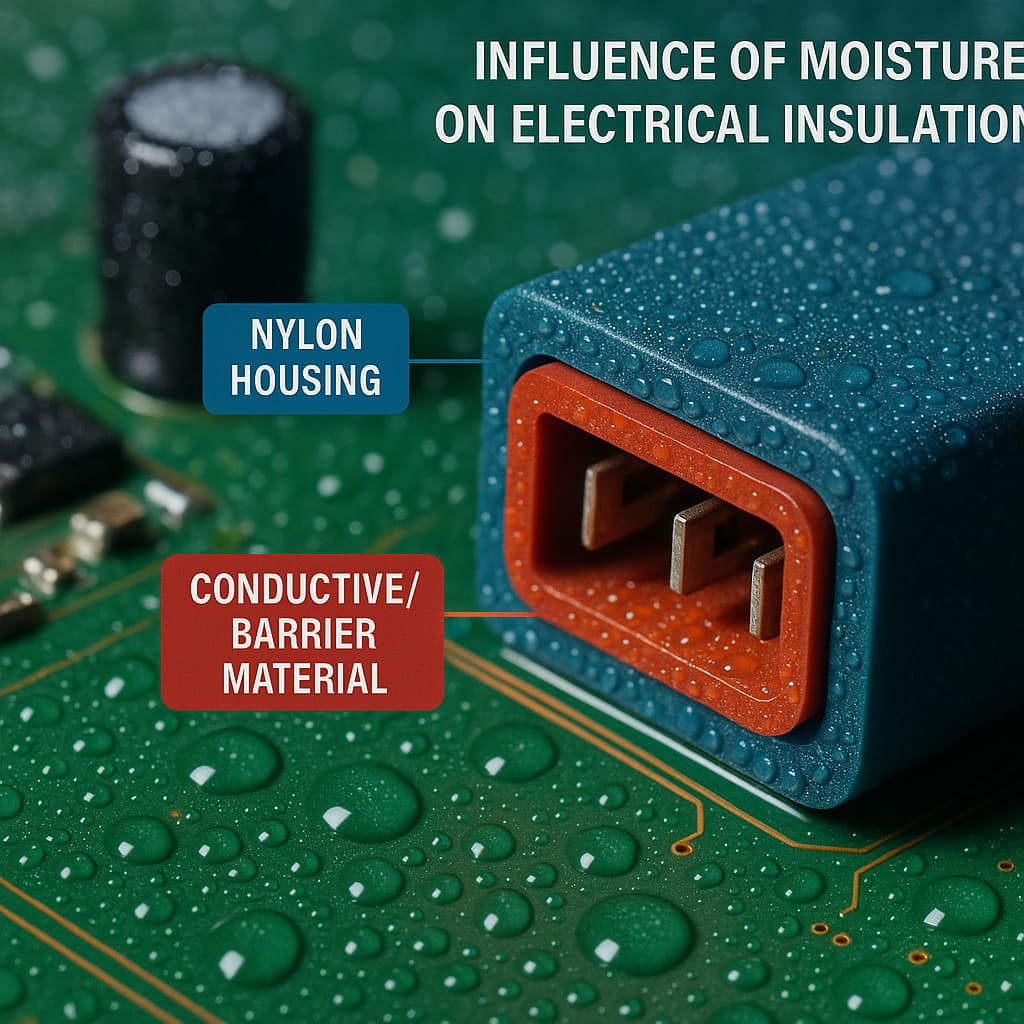

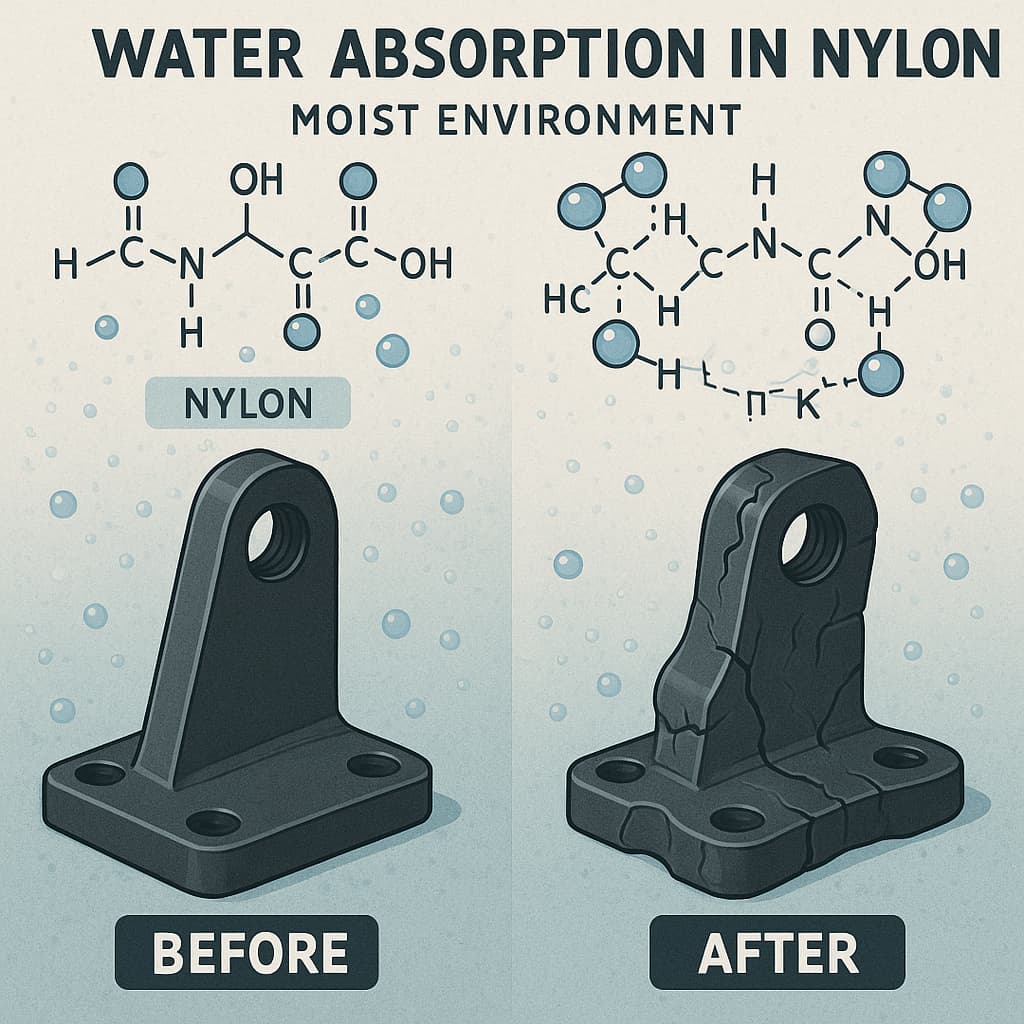

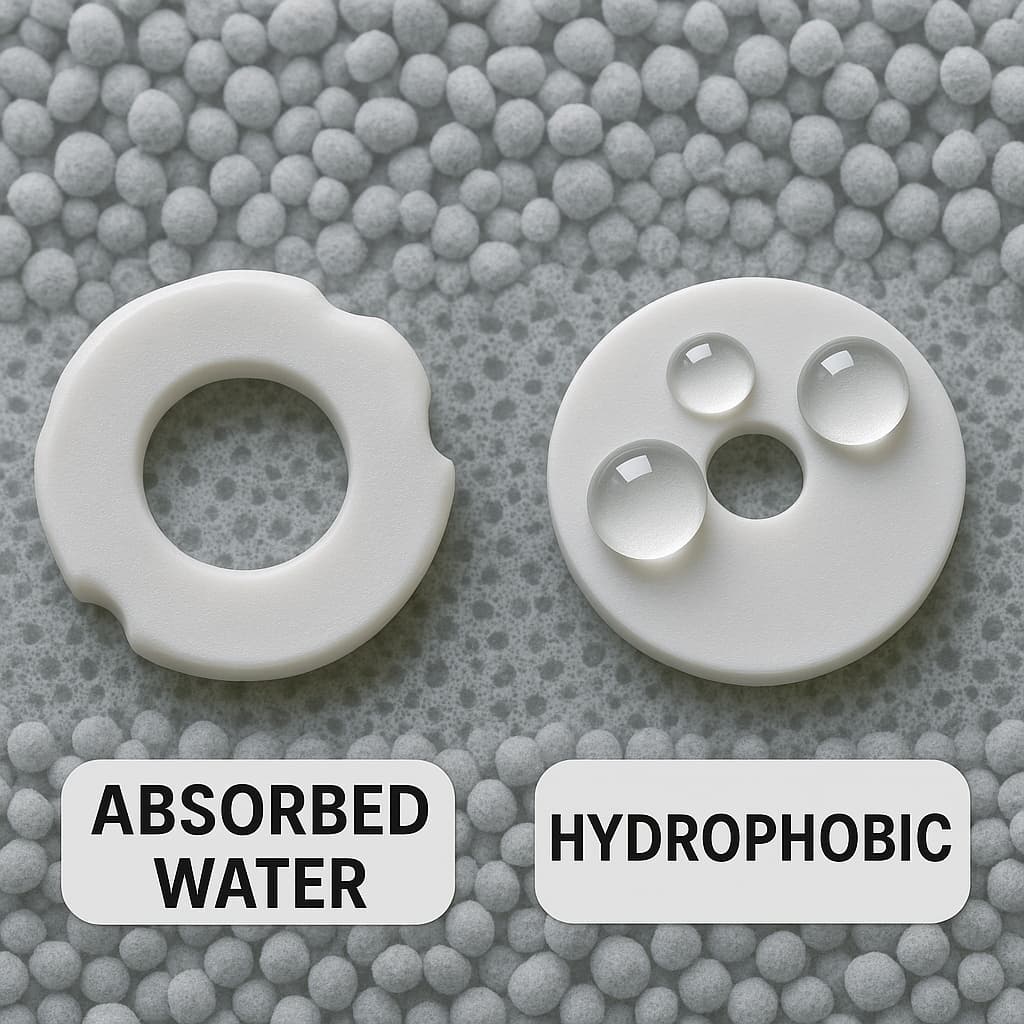

Tلا يمكن تجاهل معدل امتصاص الرطوبة وتأثيره على الخصائص الكهربائية. يميل النايلون إلى امتصاص الماء؛ فعند ترطيبه، تتدهور خصائصه العازلة، ويتضخم حجمه، وتنخفض قوته الميكانيكية، وقد تنخفض قيمة مؤشر معامل انتقال الحرارة (CTI) بشكل ملحوظ. عمليًا، افحص سلوك المادة في حالة الامتصاص المشبع: ما إذا كانت مقاومتها للتتبع أو الانحناء في حالتها المنقوعة لا تزال مقبولة. إذا كانت البيئة تنطوي على رطوبة عالية أو تغيرات سريعة في درجات الحرارة، فضع في اعتبارك أيضًا الأداء بعد دورات متكررة من الرطوبة والجفاف. تُعدّل بعض أنواع النايلون عالية مؤشر انتقال الحرارة (CTI) (باستخدام أسود الكربون أو إضافات أخرى) لتقليل امتصاص الماء؛ ورغم أنها أكثر تكلفة، إلا أن هذه المواد غالبًا ما تكون أكثر موثوقية في الظروف القاسية.

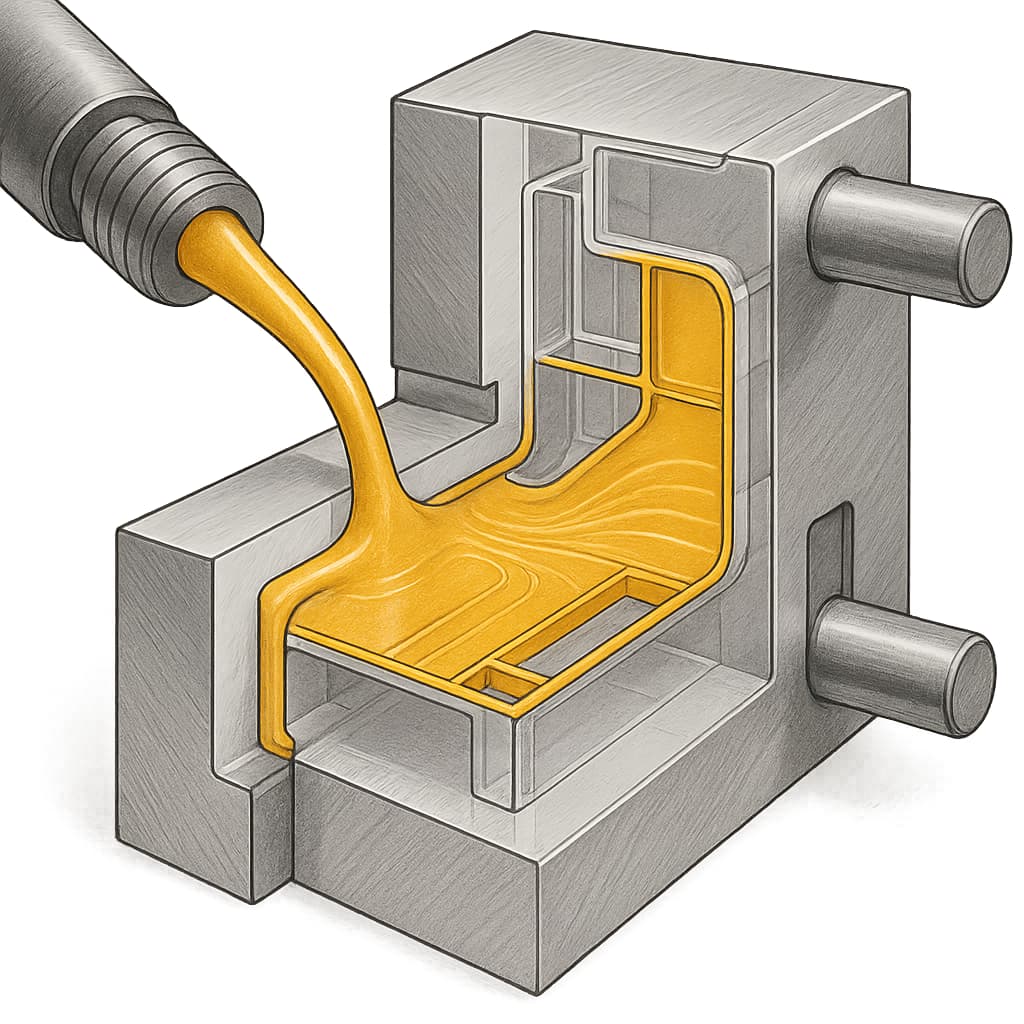

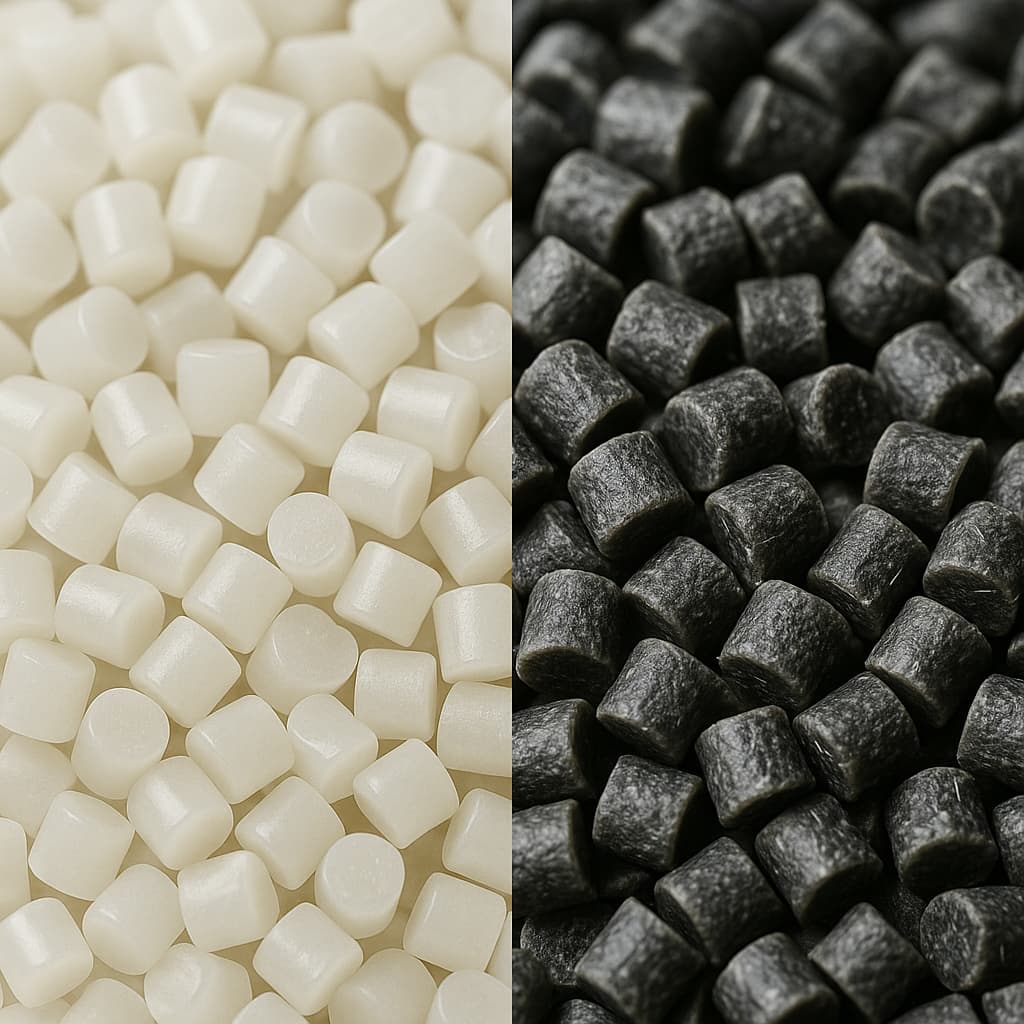

Pتعتبر متطلبات سلوك المعالجة وطريقة التشكيل مهمة. عادةً ما تُصنع الأغطية، وقواعد المسامير، والموصلات، وغيرها، عن طريق القولبة بالحقن، أو البثق، أو غيرها من عمليات تشكيل البلاستيك. قد يُغير النايلون عالي مؤشر تدفق الصهر (CTI)، وخاصةً عند تعبئته (بألياف زجاجية، مساحيق غير عضوية، أسود الكربون) أو تثبيته في ظروف الطقس، سلوك تدفق الصهر، واللزوجة، ومؤشر تدفق الصهر (MFI)، ودرجة حرارة الصهر. سيؤثر ذلك على تصميم القالب، وتجانس سمك الجدار، وصعوبة فك القالب، وجودة تشطيب السطح. قد يؤدي ضعف التدفق إلى طلقات قصيرة، وخطوط لحام، وظهور فقاعات هواء، أو علامات غائرة. لذلك، عند اختيار المادة، يجب الحصول على مؤشر الصهر، ودرجة حرارة الصهر، ونطاق درجة حرارة المعالجة من أوراق البيانات، والتأكد من توافقها مع إمكانيات الجهاز.

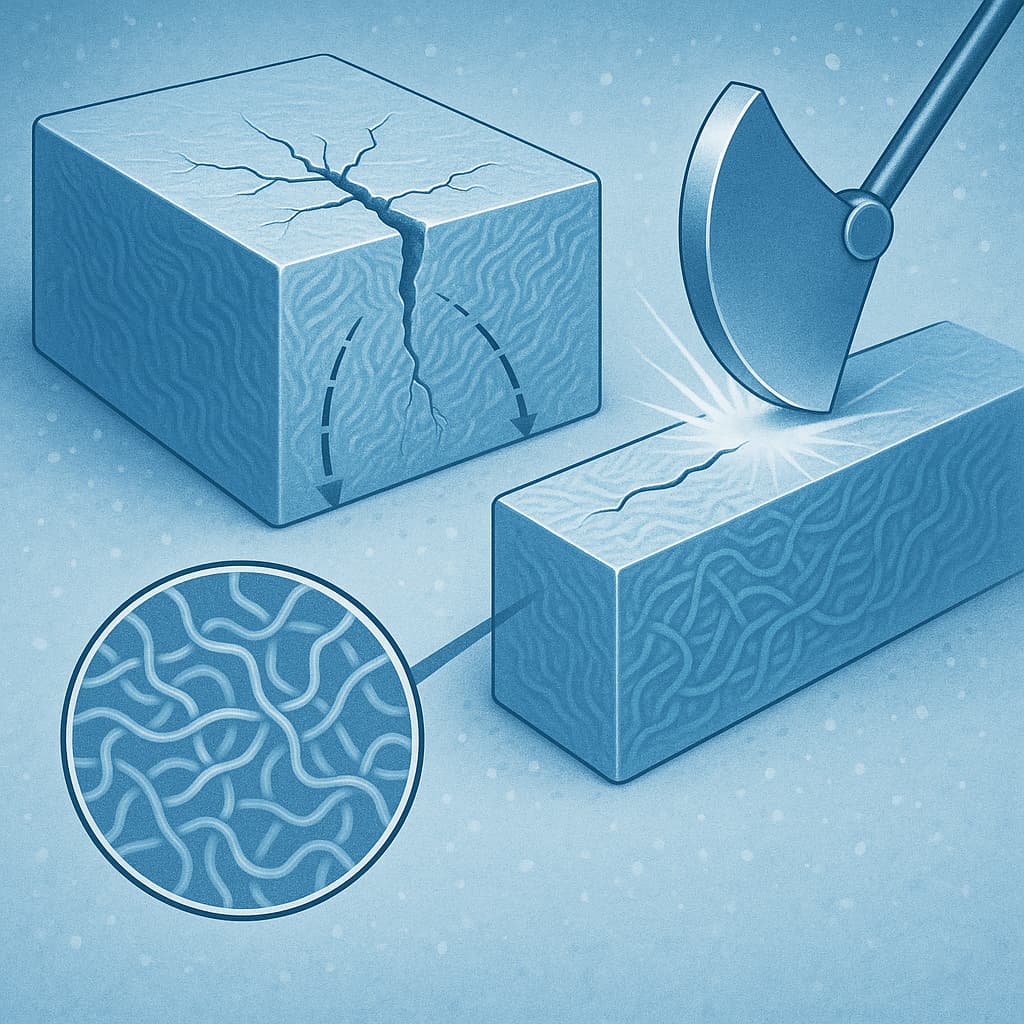

Lويجب أن يؤخذ بعين الاعتبار الموثوقية على المدى الطويل والتنظيم البيئي. غالبًا ما تتطلب منتجات هذا القطاع أعمارًا طويلة تصل إلى عدة سنوات أو أكثر. ومن المتوقع أن يتدهور الأداء بمرور الوقت تحت تأثير درجات الحرارة والرطوبة والإجهاد الكهربائي. وتتمثل القضايا الرئيسية في ما إذا كان النايلون عالي مؤشر معامل التحلل الحراري سيتأكسد، أو يتحول إلى اللون الأصفر، أو يصبح هشًا، أو يتشقق. كما يجب أن يتوافق مع لوائح مثل RoHS وREACH: استخدام مثبطات اللهب غير السامة، وعدم احتوائه على مواد محظورة؛ ويجب ألا تؤثر الإضافات على قابلية إعادة التدوير. كما يجب التحقق مما إذا كان المورد يوفر بيانات اختبار الشيخوخة المتسارعة (درجات الحرارة العالية، الرطوبة العالية، دورات الجهد)، وما إذا كانت عينة المادة معتمدة وفقًا لمعايير UL أو IEC.

Cلا ينبغي الاستهانة باستقرار سلسلة التوريد. غالبًا ما يكون النايلون عالي الأداء أعلى تكلفةً للمواد الخام، والحشوات، والملونات، ومثبطات اللهب الآمنة مقارنةً بالنايلون القياسي. يجب على فرق التصميم الموازنة بين متطلبات الأداء وميزانية التكلفة. في المعدات المُنتجة بكميات كبيرة، مثل الأجهزة المنزلية، ومحولات الطاقة، وأجهزة الاتصال، تؤثر تكلفة المواد وكفاءة المعالجة بشكل مباشر على التكلفة الإجمالية. كما أن مهلة التسليم للمورد، وتناسق الدفعات (اختلاف الأداء بين الدفعات) يمكن أن تؤثر بشكل مباشر على موثوقية التصنيع. إن اختيار علامة تجارية مرموقة للنايلون عالي مؤشر معامل التكثيف الحراري، وفهم مخزونها العالمي أو المحلي، وتوفير مصادر بديلة لتغطية انقطاعات التوريد، هي السمات المميزة لاستراتيجية اختيار المواد الناضجة.

Cيعد الاختبار الشامل والتحقق من صحة النماذج الأولية أمرًا لا غنى عنه. تُعدّ أوراق البيانات النظرية مفيدة، إلا أن الأداء الفعلي في الاستخدام النهائي يتأثر بالظروف البيئية، والتصميم الهيكلي، وتوزيع سُمك الجدار، وتشطيب السطح، وغيرها. ينبغي على مهندسي التصميم طلب عينات من المواد وإجراء اختبارات تجميع فعلية في البيئات المتوقعة، بما في ذلك دورات درجات الحرارة والرطوبة الشديدة، واختبارات تحمل العوازل، واختبارات تتبع السطح، والصدمات الحرارية، واختبارات القوة الميكانيكية، وغيرها، للتحقق من سلوك المادة في تطبيقات محددة. كما ينبغي مراعاة هامش التصميم لاستيعاب أي انخفاض في الأداء.

باختصار، الاختيار مواد النايلون عالية CTI في الإلكترونيات والأجهزة الكهربائية، ثمة معادلة متعددة العوامل: يجب النظر إلى ما هو أبعد من مجرد مقاييس العزل، ليشمل المقاومة الحرارية، وامتصاص الرطوبة، وقابلية التصنيع، والموثوقية، والامتثال للوائح التنظيمية. ولا يمكن للمنتج النهائي أن يحقق السلامة، وطول العمر، والقدرة التنافسية في السوق إلا بتوازن الأداء والتكلفة والتصنيع واللوائح.

اقرأ المزيد