PA6 مقابل PA66: كيفية اختيار حبيبات النايلون الأكثر ملاءمة؟

Jun 12, 2025

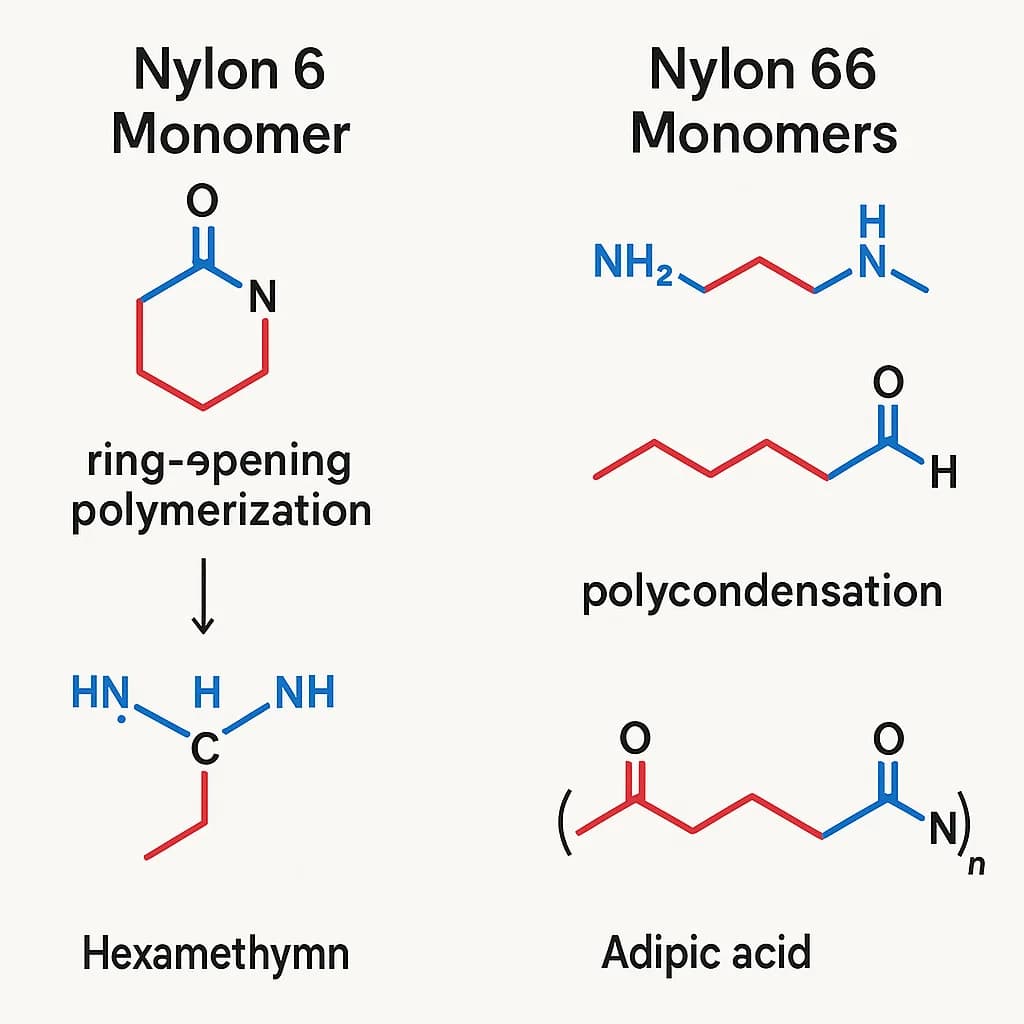

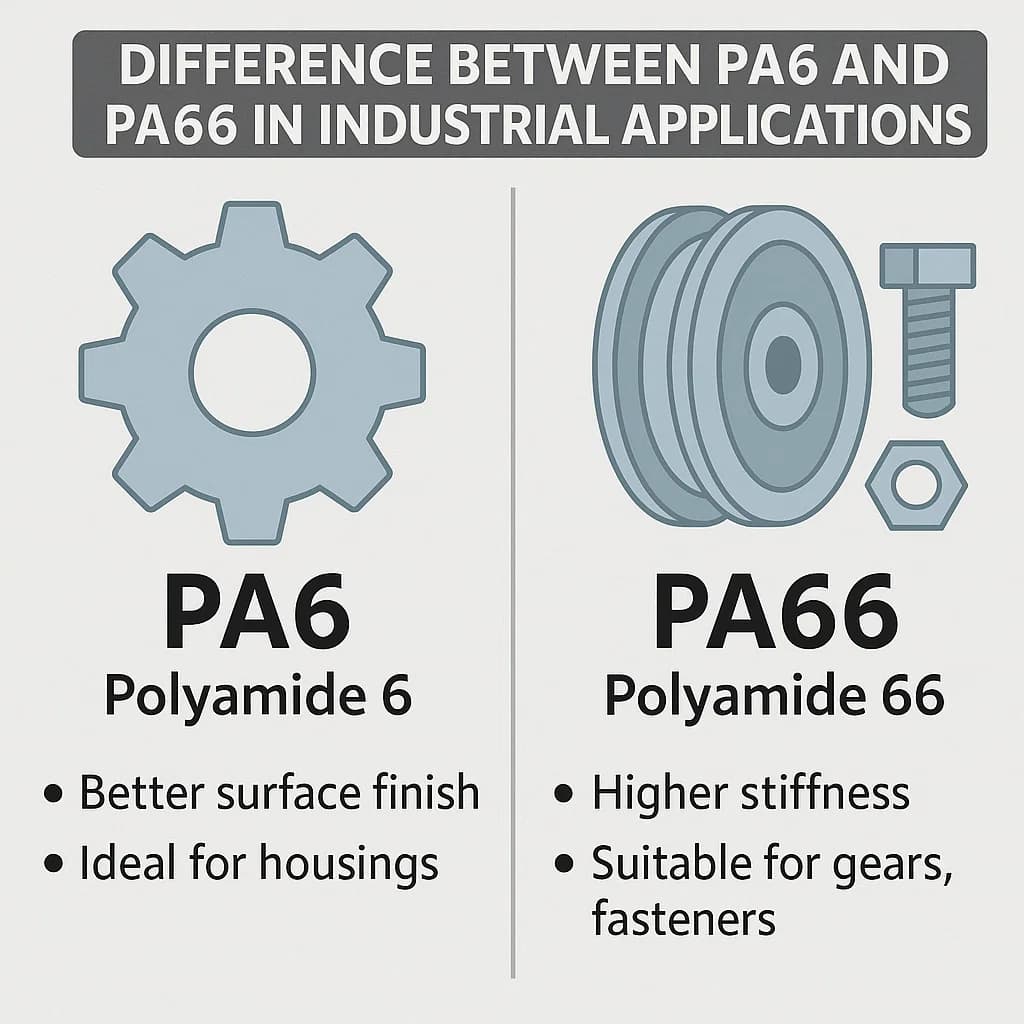

مواد النايلون، باعتبارها فئة أساسية من اللدائن الهندسية، تُستخدم في جميع جوانب الصناعة الحديثة تقريبًا. من بين أنواع النايلون المختلفة، يُشار إلى PA6 وPA66، اللذان يُطلق عليهما غالبًا اسم "التوأم"، باختلافات كبيرة في الأداء على الرغم من اختلافهما بوحدة ميثيلين واحدة فقط في بنيتهما الجزيئية. هذا الاختلاف المجهري يُحدد بشكل مباشر تطبيقاتهما العيانية. على المستوى الجزيئي، يمنح الترتيب الجزيئي الأكثر تنظيمًا لـ PA66 وبلورته العالية مزايا جوهرية في القوة الميكانيكية والأداء الحراري. هذه الخصائص الهيكلية تجعل PA66 عادةً يوفر قوة شد أعلى بنسبة 15-20% من PA6، بالإضافة إلى احتفاظ فائق بمعامل المرونة في البيئات ذات درجات الحرارة العالية. غالبًا ما تعتمد المكونات التي تتطلب ثباتًا أبعاديًا صارمًا، مثل المشابك المقاومة للحرارة في حجرات محركات السيارات أو الموصلات الكهربائية، على PA66، حيث تُمثل درجة انصهاره البالغة 260 درجة مئوية معيارًا أساسيًا للتطبيقات ذات درجات الحرارة العالية.

ومع ذلك، فإن تفوق المادة نسبي دائمًا. فبينما قد يتخلف PA6 في القوة المطلقة، فإن مرونة سلاسله الجزيئية تمنحه مزايا فريدة. ففي ظل الإجهاد الدوري، يُظهر PA6 مقاومة فائقة للتعب ومتانة فائقة للصدمات، مما يجعله المادة المفضلة للتطبيقات الديناميكية مثل المعدات الرياضية أو المكونات القابلة للطي. ومن الأمثلة الكلاسيكية على ذلك أدلة سلسلة الدراجات، التي تتحمل عشرات الآلاف من دورات الصدمات - حيث يعمل التركيب الجزيئي لـ PA6 على توزيع الإجهاد بفعالية من خلال التشوه الموضعي، مما يمنع الكسور الهشة. والجدير بالذكر أن PA6 يتميز أيضًا بفترة معالجة أوسع بحوالي 15-20 درجة مئوية من PA66، وهي ميزة كبيرة عند صب الأجزاء المعقدة رقيقة الجدران. أما بالنسبة للمكونات ذات الهياكل المعقدة ذات التركيب السريع أو الأشكال الهندسية غير التقليدية، فإن نطاق المعالجة الأكثر تسامحًا لـ PA6 يقلل بشكل كبير من معدلات العيوب.

لا يزال امتصاص الرطوبة يُمثل عائقًا لا مفر منه لمواد النايلون، إلا أن PA6 وPA66 يُظهران اختلافاتٍ مثيرة للاهتمام في هذا الصدد. على الرغم من أن كليهما مادتان قطبيتان، إلا أن امتصاص PA6 للماء المُشبع يمكن أن يصل إلى 3.5%، أي أعلى بنحو نقطة مئوية واحدة من PA66. تُؤدي هذه الخاصية إلى نتائج أداء متميزة في البيئات الرطبة. على سبيل المثال، لاحظ مُصنِّع أجهزة طبية أن التعقيم يُسبب تغيرًا في أبعاد أغلفة PA6 بنسبة 0.8%، بينما يُقلل التحول إلى PA66 هذه النسبة إلى 0.5%. ومن المثير للاهتمام، أنه في بعض التطبيقات المتخصصة، يُصبح امتصاص PA6 للرطوبة ميزةً. تستفيد مكونات صناعة النسيج، مثل مكوكات النايلون، من امتصاص معتدل للرطوبة، مما يُساعد على تخفيف تراكم الكهرباء الساكنة ويُحسّن كفاءة النسيج.

تؤثر اعتبارات التكلفة دائمًا على اختيار المواد. على مستوى المونومر، يُعد الكابرولاكتام (المادة الخام لـ PA6) أرخص بنحو 20% من حمض الأديبيك وهيكساميثلين ديامين (المواد الأولية لـ PA66)، وهو فرق سعري يمتد إلى مرحلة إنتاج الحبيبات. ومع ذلك، يُقيّم المهندسون البارعون التكاليف من منظور دورة الحياة. على سبيل المثال، بينما قد يزيد سعر مشعب سحب PA66 بنسبة 30% عن بديل PA6، فإن عمره الافتراضي الطويل ومعدلات فشله المنخفضة يمكن أن تُخفض إجمالي تكاليف الملكية بنسبة 15%. تُصبح هذه التنازلات بالغة الأهمية في الإنتاج الضخم، مما يتطلب غالبًا نمذجة دقيقة للتكلفة من أجل التقييم الكمي.

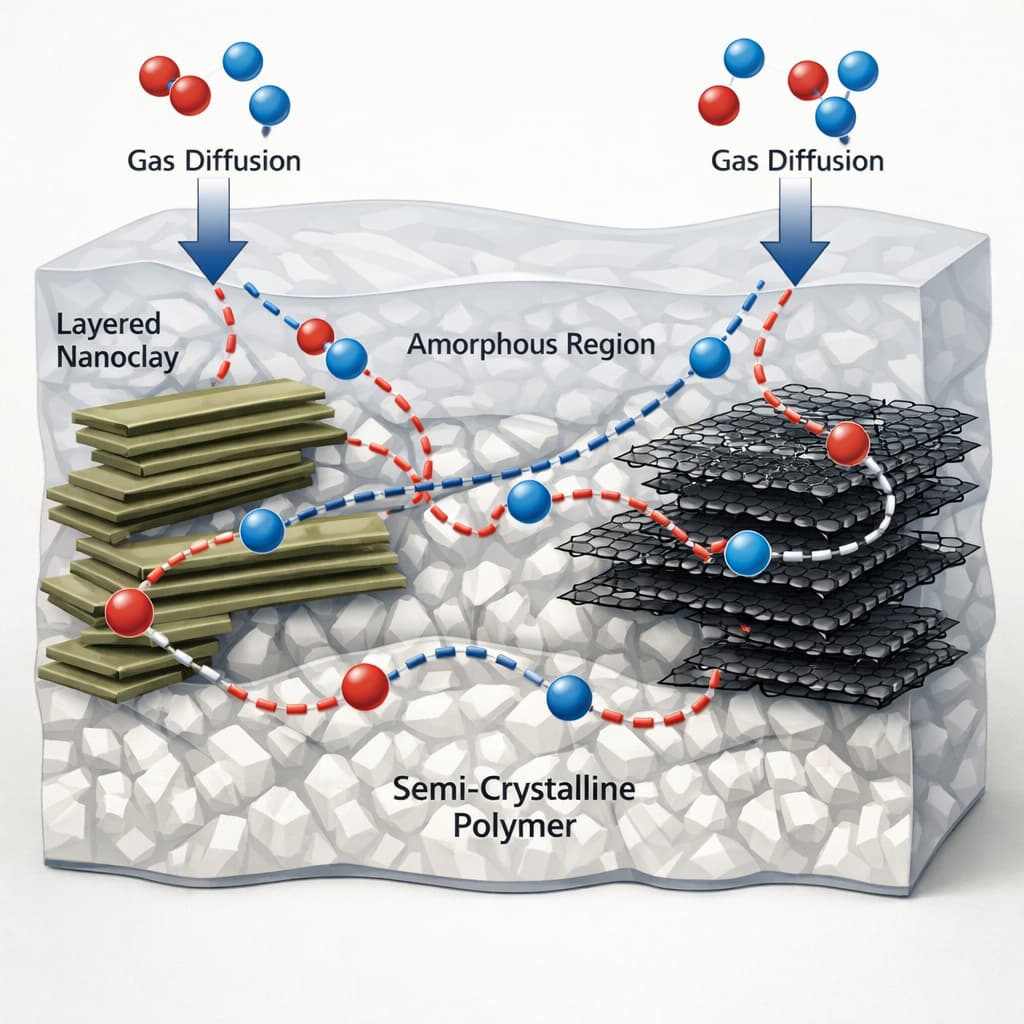

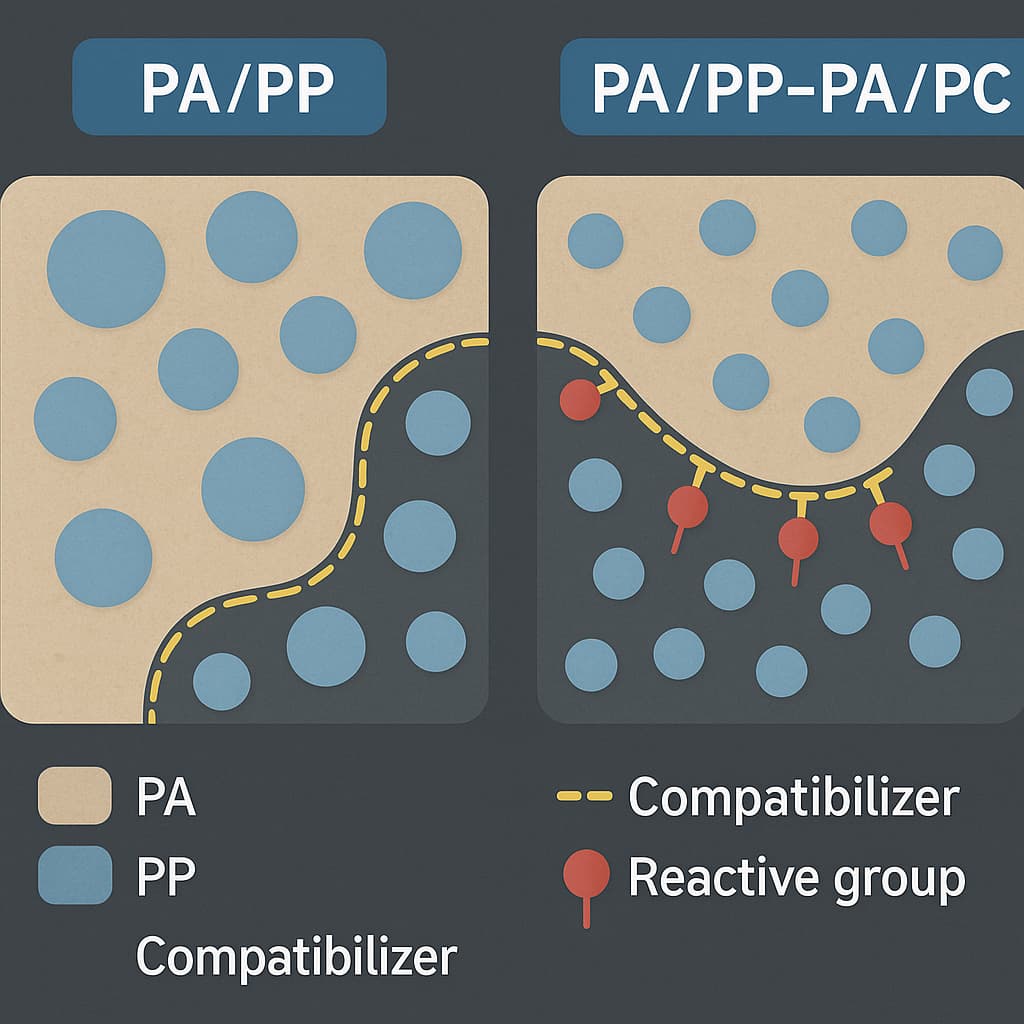

تُطمس التطورات في علم المواد حدود الأداء التقليدية. فمن خلال تعديلات مثل تعزيز الألياف الزجاجية أو الحشو المعدني، يمكن لـ PA6 تحقيق قوة ميكانيكية تُقارب قوة PA66 غير المُعدّل، بينما يكتسب PA66 مقاومة صدمات تُضاهي PA6 من خلال إضافات الإيلاستومر. حتى أن تقنيات النانو المُركّبة المتطورة قد أنتجت مواد "هجينة". تُحوّل هذه الابتكارات اختيار المواد من خيار ثنائي إلى عملية مُتكاملة متعددة الأبعاد لمطابقة الأداء مُصممة خصيصًا لتطبيقات مُحددة. وبفضل مبادرات الاستدامة، تدخل المُتغيرات الصديقة للبيئة، مثل PA66 المُصنّع بيولوجيًا وPA6 المُعاد تدويره، تدريجيًا في سلاسل التوريد الرئيسية، مُضيفةً بُعدًا جديدًا لعملية اتخاذ القرارات المتعلقة بالمواد.

اقرأ المزيد