تحسين خصائص العزل للنايلون باستخدام الحشوات النانوية: تحليل لأحدث أنظمة المواد

Jan 07, 2026

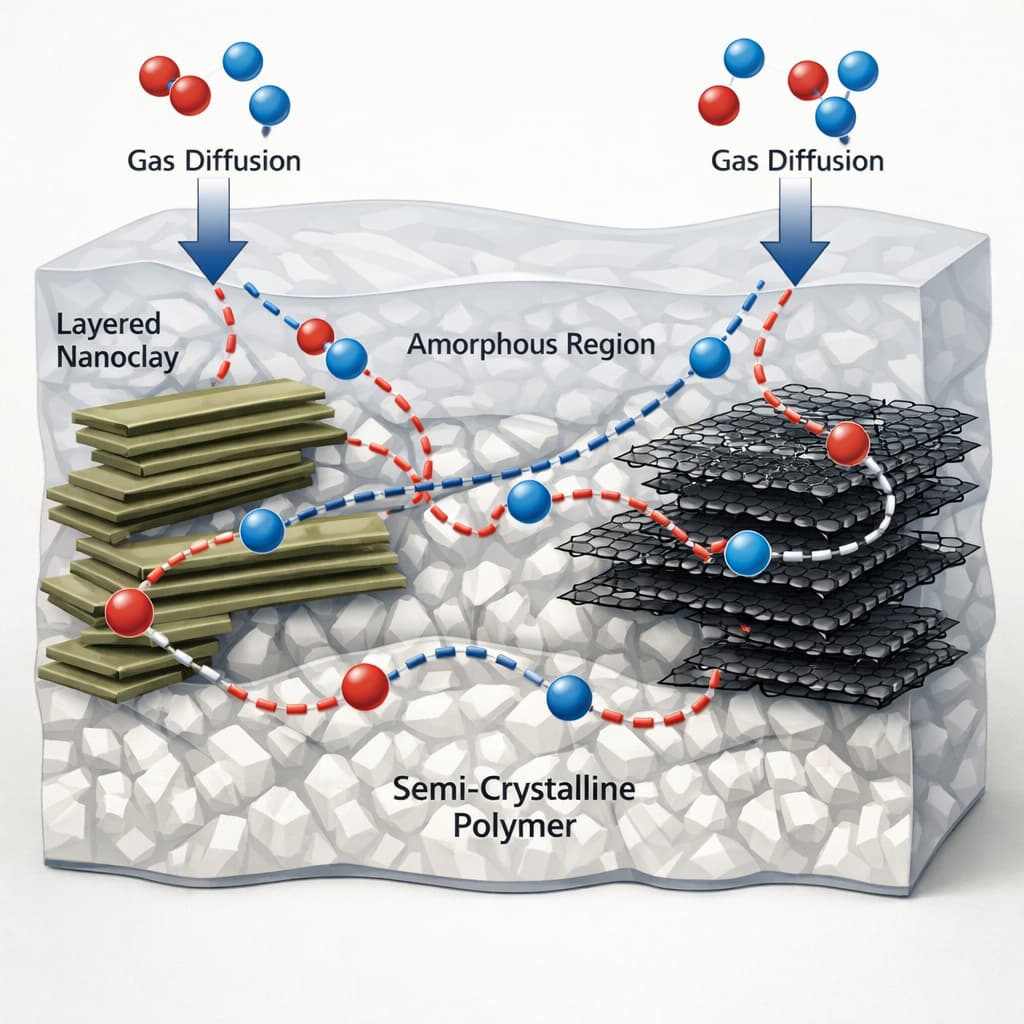

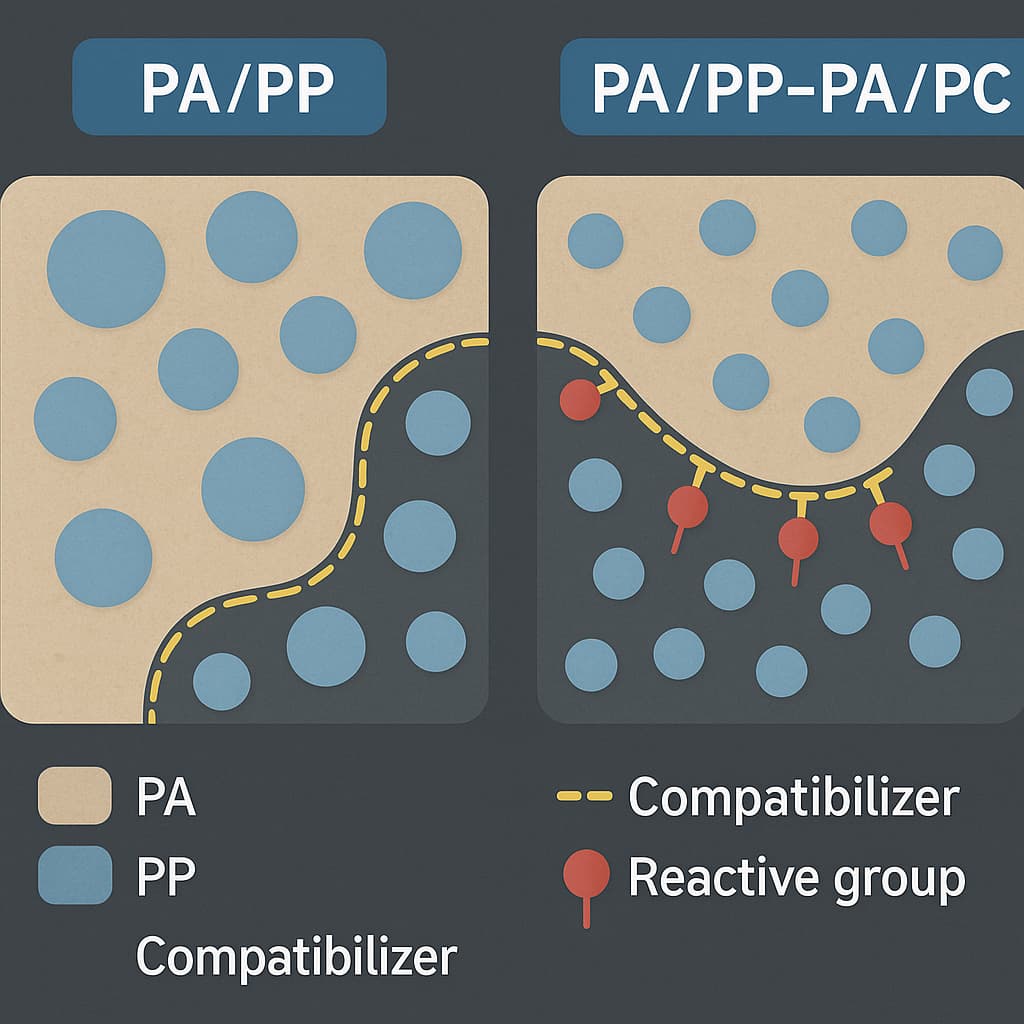

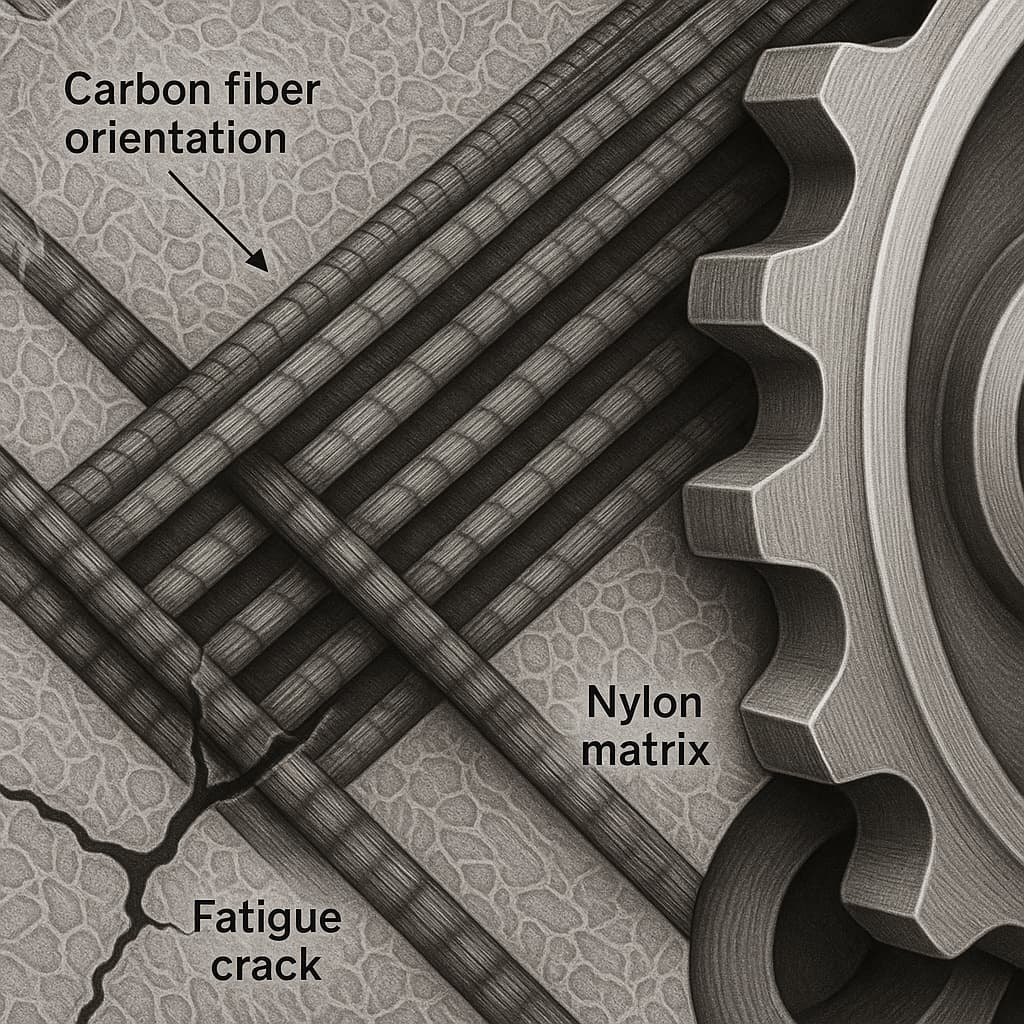

مواد البولي أميد تُستخدم هذه المواد على نطاق واسع في التطبيقات الهندسية نظرًا لقوتها الميكانيكية الممتازة، ومقاومتها للتآكل، وسهولة تشكيلها. ومع ذلك، فإن نفاذيتها الذاتية للغازات والجزيئات الصغيرة لا تزال تشكل عاملًا مُحددًا في التطبيقات التي تتطلب خصائص مُعينة. مع تزايد حاجة الصناعات مثل تخفيف وزن السيارات، وتغليف المواد الغذائية، ونقل السوائل الكيميائية، وأنظمة الطاقة إلى تحسين أداء الحاجز، لم تعد الأساليب التقليدية مثل زيادة سمك الجدار أو التبلور كافية.على المستوى الجزيئي، تخضع نفاذية الغاز في البولي أميدات بشكل أساسي للحجم الحر داخل المناطق غير المتبلورة وحركة أجزاء سلسلة البوليمر. ويؤدي دمج الحشوات النانوية إلى تغيير جذري في آلية الانتشار من خلال إحداث مسار متعرج. وتجبر الحشوات النانوية ذات النسبة العالية بين الطول والعرض الجزيئات النافذة على اتباع مسارات انتشار أطول وأكثر تعقيدًا، مما يقلل النفاذية بشكل ملحوظ من خلال ما يُعرف بتأثير المتاهة.من بين الأنظمة الأكثر رسوخًا، لا تزال الطينات النانوية المعدلة عضويًا موضع دراسة واسعة النطاق وتُستخدم على نطاق صناعي كبير. عند تقشيرها أو دمجها بشكل صحيح داخل مصفوفة البولي أميد، يمكن للسيليكات الطبقية أن تقلل معدلات نفاذية الأكسجين وبخار الماء بأكثر من 30% عند مستويات تحميل منخفضة، دون التأثير بشكل كبير على المتانة. ويُعد تحقيق تشتت متجانس على المستوى النانوي أمرًا بالغ الأهمية لتحقيق هذه الفوائد.برزت مادة الجرافين والحشوات القائمة على الجرافين كحلول متقدمة لبولي أميدات الحاجز عالية الأداء. بفضل بنيتها المستوية شبه المنيعة، يمكن حتى للإضافات البسيطة أن تُحسّن خصائص العزل بشكلٍ كبير عند محاذاتها بالتوازي مع السطح. ومع ذلك، لا تزال التحديات المتعلقة باستقرار التشتت والتوافق البيني عقبات رئيسية أمام تطبيقها على نطاق واسع.تمثل الحشوات النانوية الليفية، بما في ذلك ألياف السليلوز النانوية وألياف الأراميد النانوية، مسارًا واعدًا آخرإضافةً إلى إطالة مسارات الانتشار، تحدّ هذه الحشوات من حركة سلاسل البوليمر من خلال تفاعلات سطحية قوية، مما يقلل من الحجم الحر. وتُعدّ هذه الآلية التآزرية جذابةً بشكل خاص لأنظمة البولي أميد الحيوية والمستدامة.يركز تصميم البولي أميد الحاجز الحديث بشكل متزايد على نسب الحشو المنخفضة بالإضافة إلى التحكم الهيكلي متعدد المقاييس. من خلال دمج الحشوات النانوية مع مُعدِّلات التبلور، أو مُطيلات السلسلة، أو تقنيات المعالجة متعددة الطبقات، يستطيع المصنّعون تحقيق التوازن بين كفاءة الحاجز، والسلامة الميكانيكية، وسهولة التصنيع. ومن المتوقع أن تُحدِّد هذه الأساليب مستقبل تطوير البولي أميدات الحاجزة النانوية المركبة.

اقرأ المزيد