كيفية تحسين ثبات أبعاد النايلون مع امتصاص الماء العالي

Jul 23, 2025

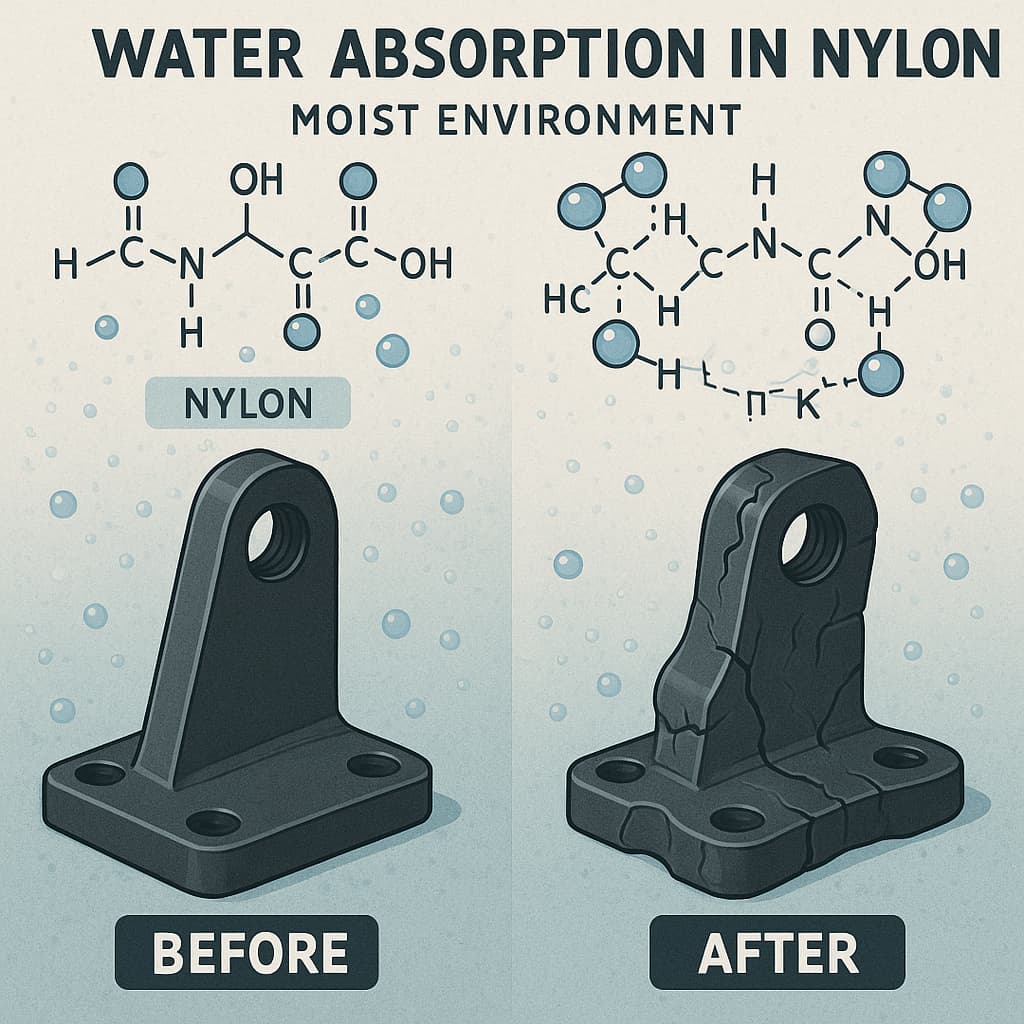

النايلون، باعتباره أحد أهم المواد البلاستيكية الهندسية، يُستخدم على نطاق واسع في مجالات تصنيع السيارات والكهرباء والميكانيكا بفضل قوته الميكانيكية الممتازة ومقاومته للتآكل والتآكل الكيميائي. إلا أن خصائص امتصاصه العالية للماء تُشكل عائقًا رئيسيًا يحد من استخدامه في الهندسة الدقيقة. يمكن أن تصل معدلات امتصاص الماء المشبعة للنايلون 6 والنايلون 66 إلى 9.5% و8.5% على التوالي، وينشأ ذلك من الرابطة الهيدروجينية بين مجموعات الأميد القطبية (-CONH-) في السلاسل الجزيئية وجزيئات الماء. عند تغير الرطوبة البيئية، تتمدد منتجات النايلون بسبب امتصاص الماء أو تتقلص بسبب فقدانه، مما يؤثر بشكل خطير على دقة التجميع وأداء القطع.

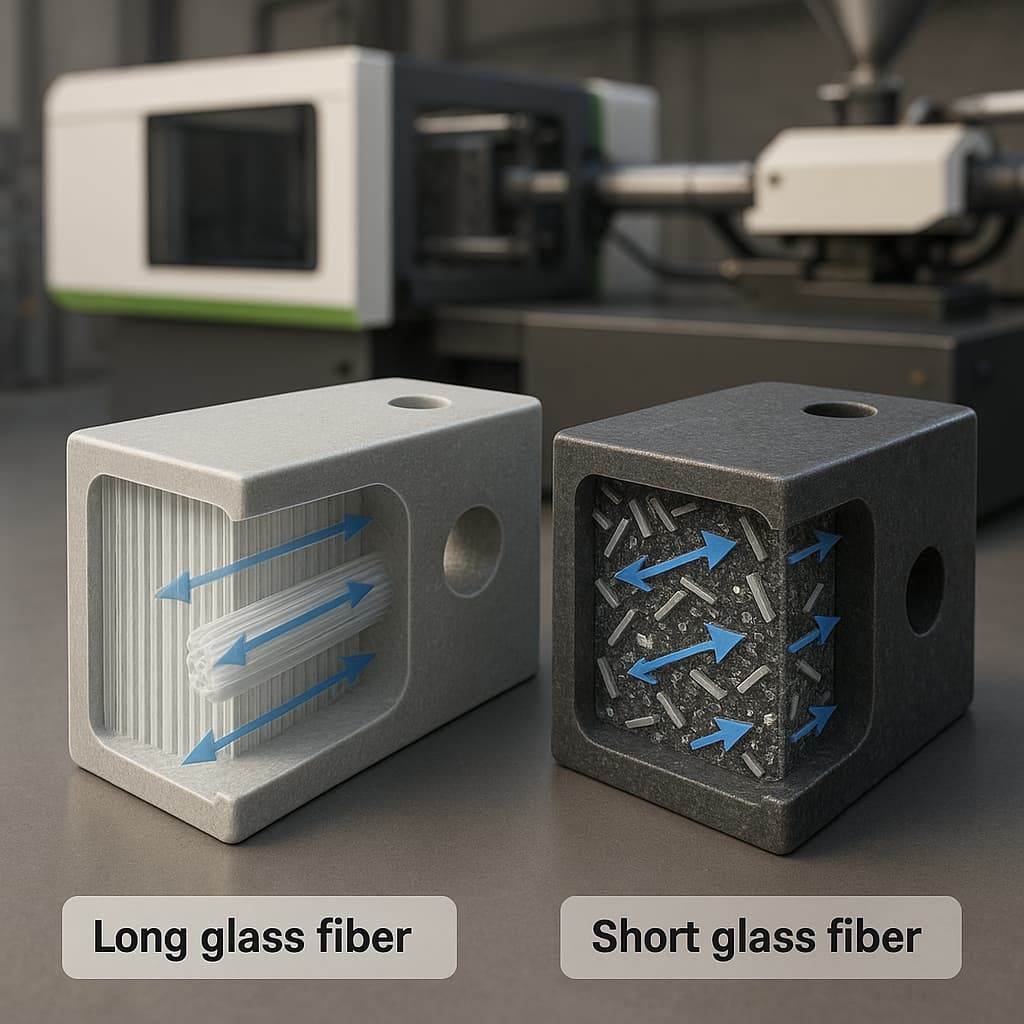

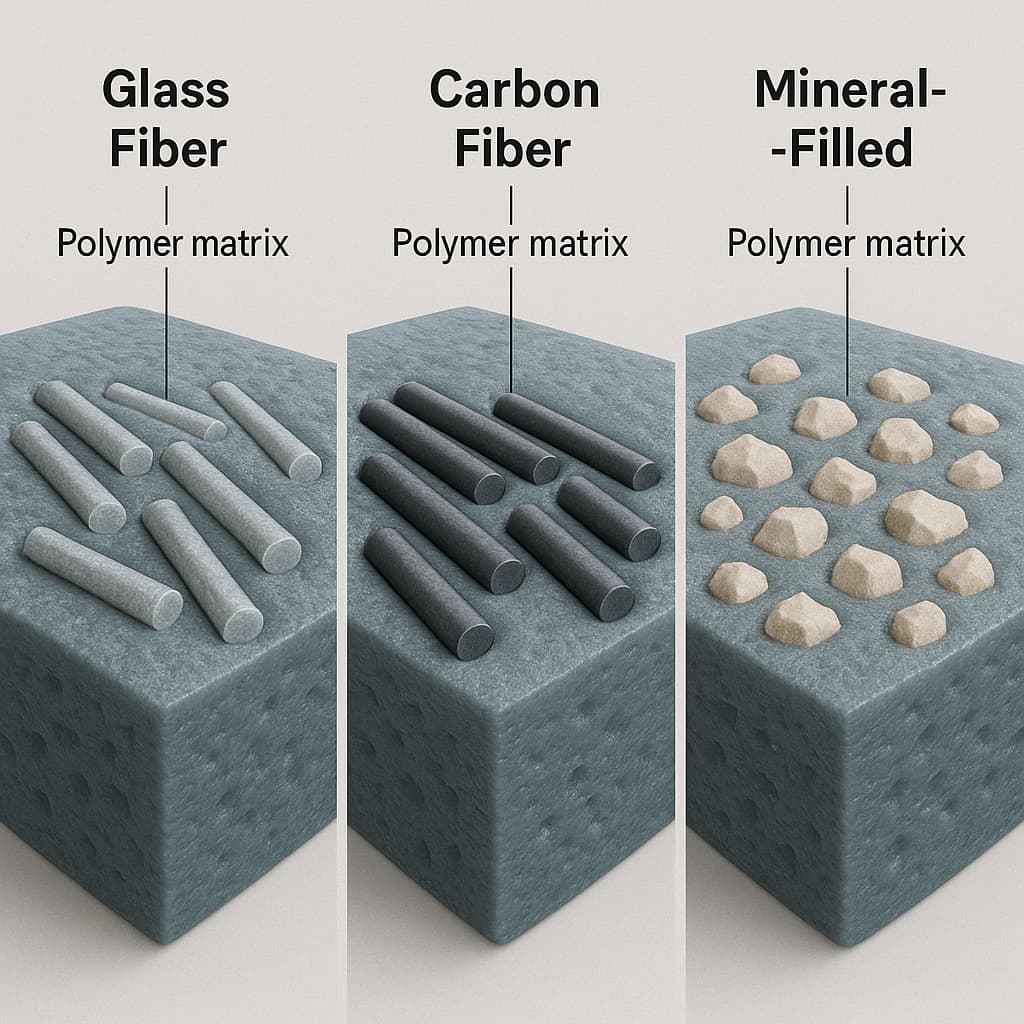

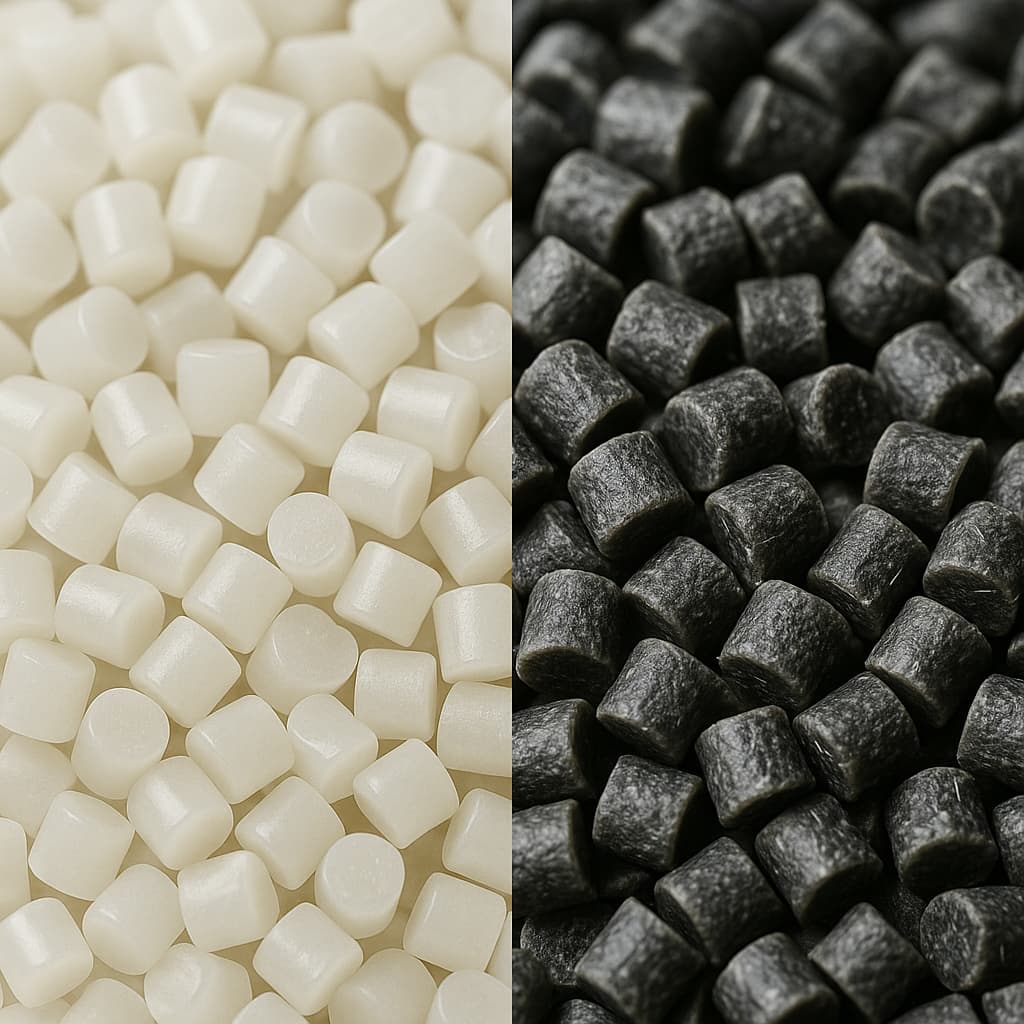

في الممارسة الهندسية، تتمثل الطريقة الأساسية لتحسين ثبات أبعاد النايلون في إضافة حشوات غير عضوية لتعديل التسليح. تُعد الألياف الزجاجية أكثر مواد التسليح استخدامًا. إضافة 30%-50% ألياف زجاجية يمكن أن تقلل ألياف الكربون امتصاص النايلون للماء بنسبة 40%-60%، مع تحسين متانته الميكانيكية ودرجة حرارة انحرافه الحراري بشكل ملحوظ. على الرغم من أن ألياف الكربون أغلى ثمناً، إلا أنها لا تقلل امتصاص الماء فحسب، بل تمنح المواد أيضاً موصلية كهربائية وصلابة أعلى. في السنوات الأخيرة، حظيت الحشوات النانوية، مثل المونتموريلونيت والتلك، باهتمام واسع. يمكن لهذه الحشوات النانوية إبطاء معدل امتصاص الماء بشكل كبير عن طريق إطالة مسار انتشار جزيئات الماء في المواد. تشير الدراسات إلى أن إضافة 5% من المونتموريلونيت المعدل عضويًا يمكن أن يقلل من امتصاص النايلون 6 للماء بنسبة تزيد عن 30%.

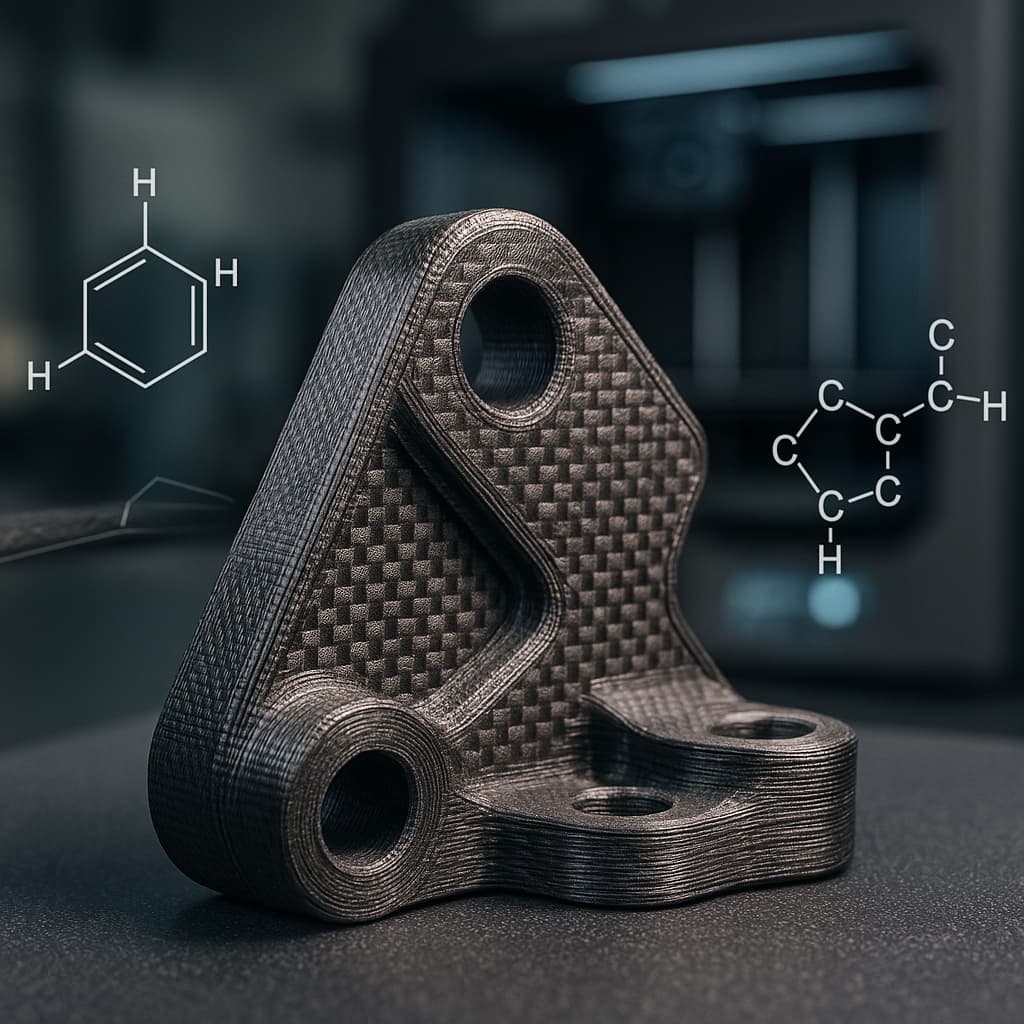

التعديل الكيميائي طريقة أساسية لحل مشكلة امتصاص النايلون للماء على مستوى البنية الجزيئية. من خلال تقنية تغطية الأطراف، يمكن استخدام كواشف مثل الأنهيدريد أو الإيزوسيانات للتفاعل مع مجموعات الأمينو أو الكربوكسيل في نهاية سلاسل النايلون لتقليل المواقع النشطة للروابط الهيدروجينية مع جزيئات الماء بشكل فعال. يمكن لتعديل راتنج الإيبوكسي إدخال هياكل متشابكة بين سلاسل النايلون الجزيئية، مما لا يقلل امتصاص الماء فحسب، بل يحسن أيضًا مقاومة الحرارة والاستقرار البعدي للمواد. يُعد الربط الإشعاعي طريقة فعالة أخرى للتعديل الكيميائي. من خلال شعاع الإلكترون أو أشعة جاما، يتم تكوين بنية شبكية ثلاثية الأبعاد بين سلاسل النايلون الجزيئية، والتي يمكنها التحكم في امتصاص الماء إلى أقل من 3٪. تُعد مادة النايلون المتشابكة التي طورتها شركة Ube Industries مثالًا نموذجيًا للتطبيق الناجح لهذه التقنية.

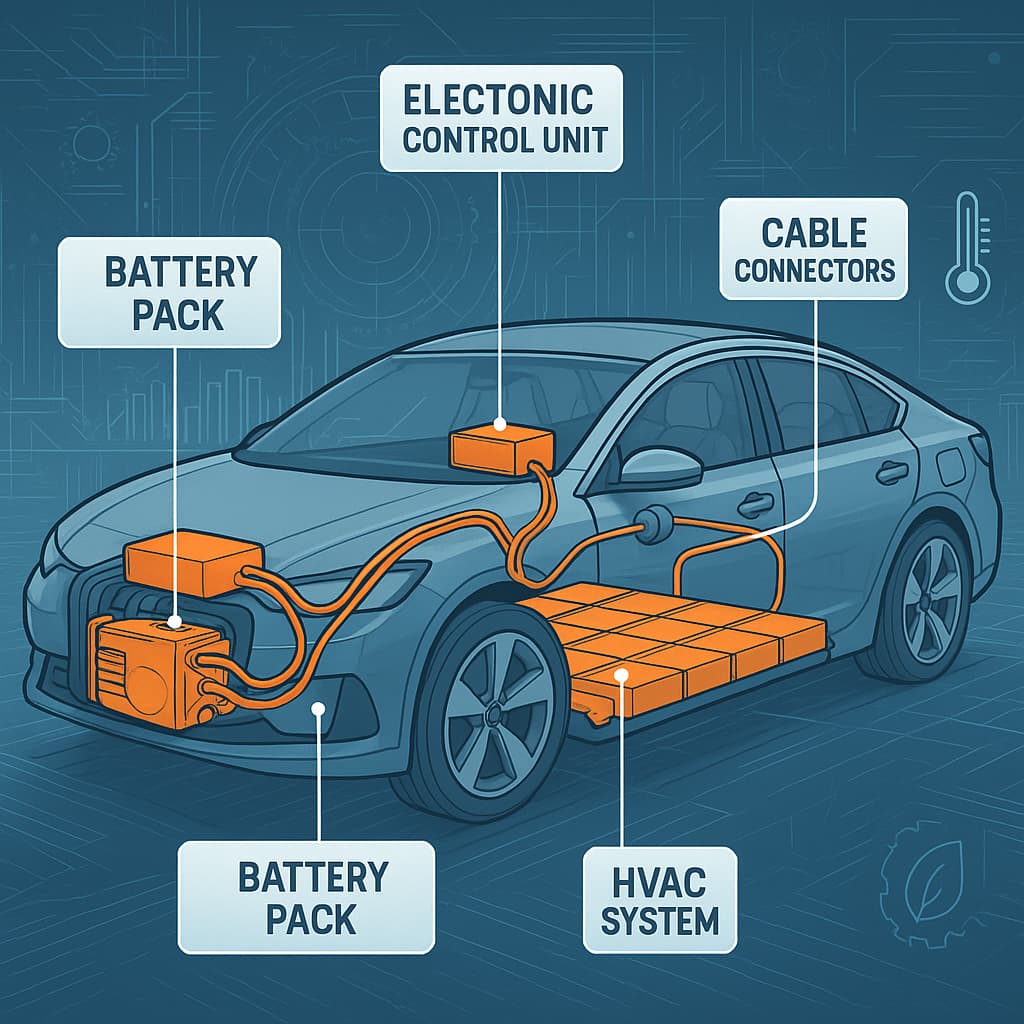

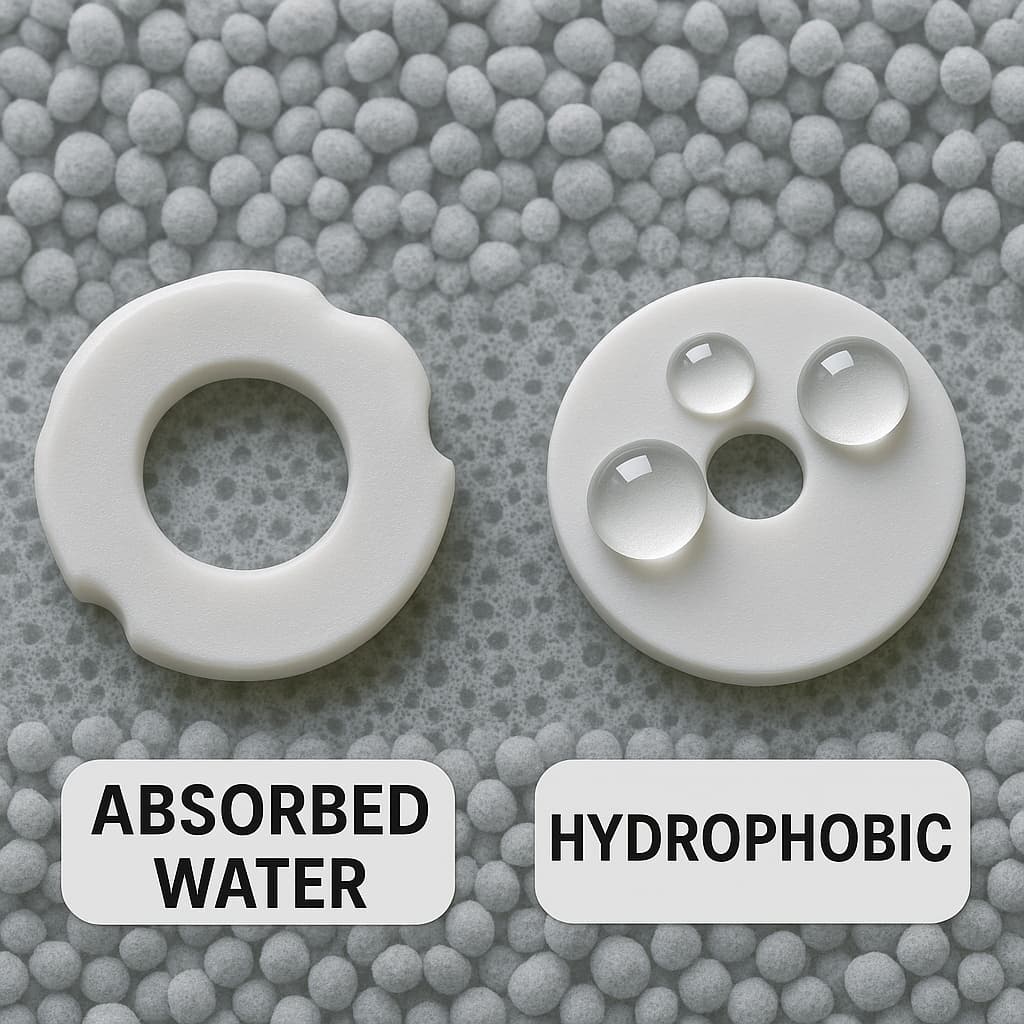

مزج البوليمر يُعدّ مزج النايلون مع بوليمرات كارهة للماء، مثل البولي أوليفينات (PP، PE) أو كبريتيد البولي فينيلين (PPS)، طريقةً مهمةً لتحسين ثبات أبعاد النايلون. يُقلّل مزج النايلون مع بوليمرات كارهة للماء، مثل البولي أوليفينات (PPS)، بشكل كبير من امتصاص الماء الكلي للمواد المركبة. ومع ذلك، نظرًا لضعف التوافق بين هذه البوليمرات والنايلون، عادةً ما تكون هناك حاجة إلى عوامل توافق لتحسين الترابط بين الأسطح. يُعدّ البولي أوليفين المُطعّم بماليك أنهيدريد أكثر عوامل التوافق استخدامًا، حيث يتفاعل مع المجموعات الأمينية الطرفية للنايلون لتكوين روابط كيميائية عند السطح البيني. وقد حققت منتجات سلسلة Zytel، التي طورتها شركة DuPont في الولايات المتحدة، ثباتًا أبعاديًا ممتازًا من خلال هذه التقنية، وتُستخدم على نطاق واسع في المكونات الدقيقة، مثل أنظمة وقود السيارات والموصلات الإلكترونية.

تُوفر تقنية معالجة الأسطح حلاً آخر لتحسين ثبات أبعاد النايلون. تُمكّن المعالجة بالبلازما من إدخال مجموعات كارهة للماء على سطح المادة لتكوين حاجز مائي. كما يُمكن طلاء الفلوروكربون ومعالجة عامل اقتران السيلان من بناء هياكل فائقة كارهة للماء على سطح النايلون، مما يجعل زاوية تلامس الماء تتجاوز 150 درجة. تُقلل مادة النايلون المُفلورة، التي طورتها شركة دايكن إندستريز في اليابان، من امتصاص الماء إلى ثلث النايلون العادي. تُعدّ تقنيات معالجة الأسطح هذه مناسبة بشكل خاص للتطبيقات التي تتطلب الحفاظ على أداء الركيزة مع انخفاض امتصاص الماء، مثل التروس الدقيقة والمحامل والأجزاء الميكانيكية الأخرى.

في التطبيقات الهندسية العملية، يجب اختيار مخططات التعديل المناسبة وفقًا لبيئات الاستخدام ومتطلبات الأداء المحددة. في بيئات درجات الحرارة والرطوبة العالية في حجرات محركات السيارات، عادةً ما يُعتمد مخطط شامل يجمع بين تقوية الألياف الزجاجية والترابط الكيميائي؛ وغالبًا ما تُختار الموصلات الإلكترونية بمزيج من الحشو المعدني ومعالجة الأسطح؛ بينما تحتاج الأجهزة الطبية غالبًا إلى اعتماد مواد مركبة نانوية ذات توافق حيوي أفضل. مع تقدم علم المواد، تستمر تقنيات التعديل الجديدة، مثل المركبات النانوية المبلمرة في الموقع وتعديل السوائل الأيونية، في الظهور، مما يوفر إمكانيات أكبر لحل مشكلة امتصاص النايلون للماء. ومن خلال الابتكار المستمر في المواد وتحسين العمليات، ستكتسب مواد النايلون بالتأكيد تطبيقات أوسع في مجالات أكثر دقة.

اقرأ المزيد