مزايا صب مواد النايلون عالية التدفق: تصميم العملية واتجاهات تطبيق الهياكل ذات الجدران الرقيقة

Dec 03, 2025

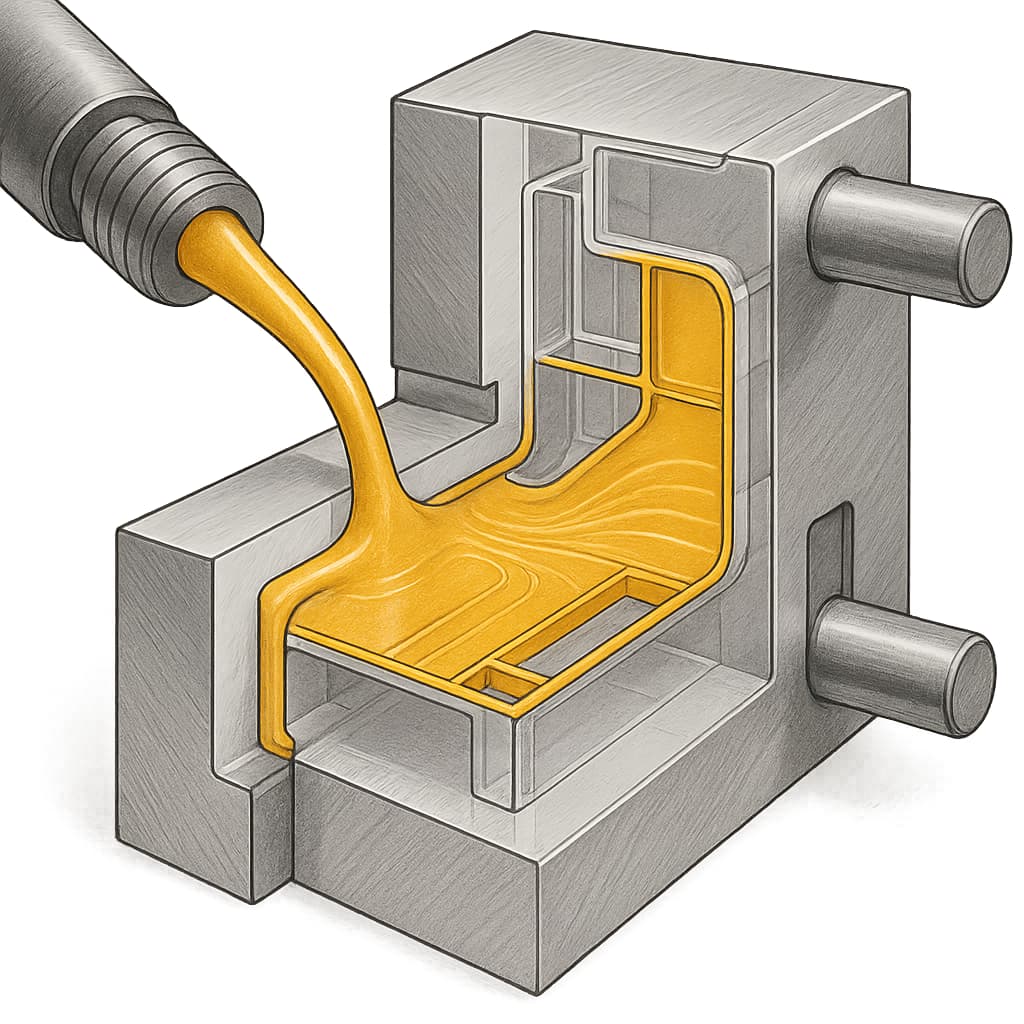

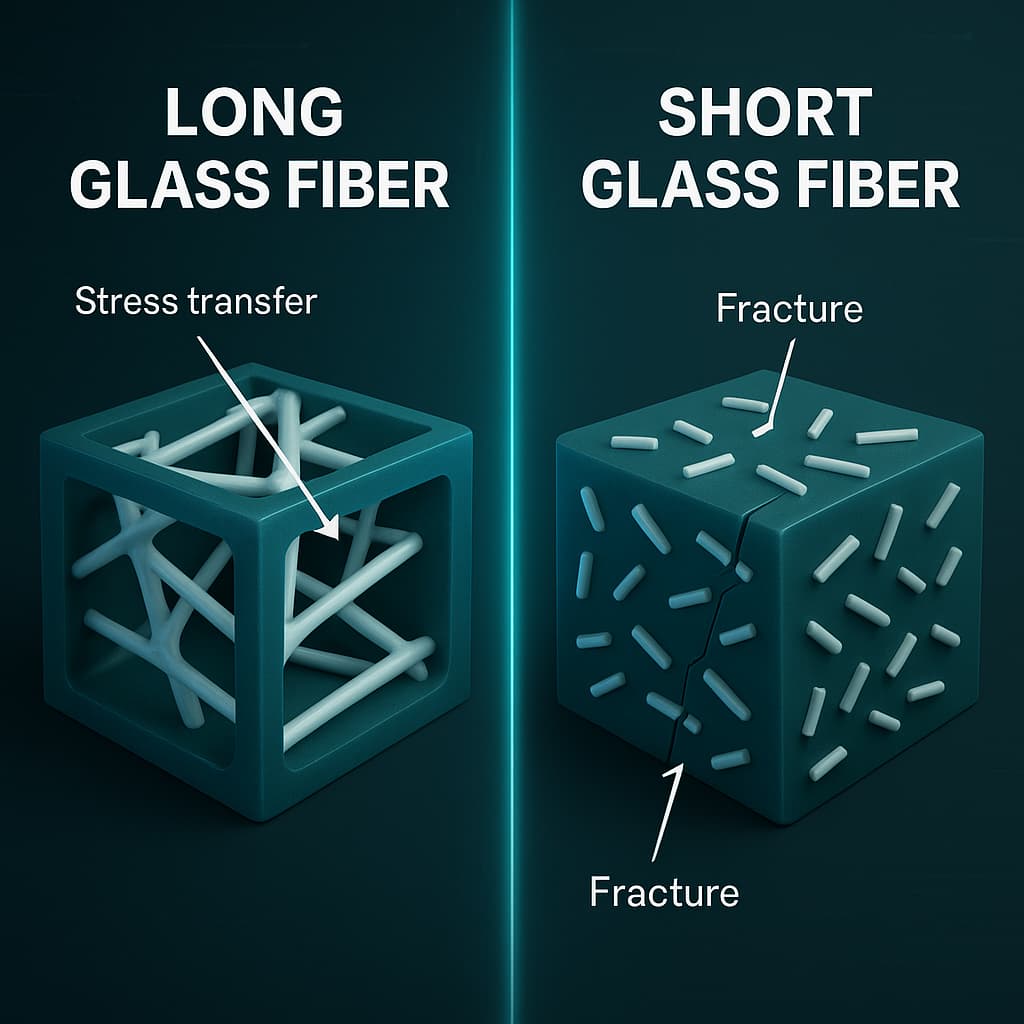

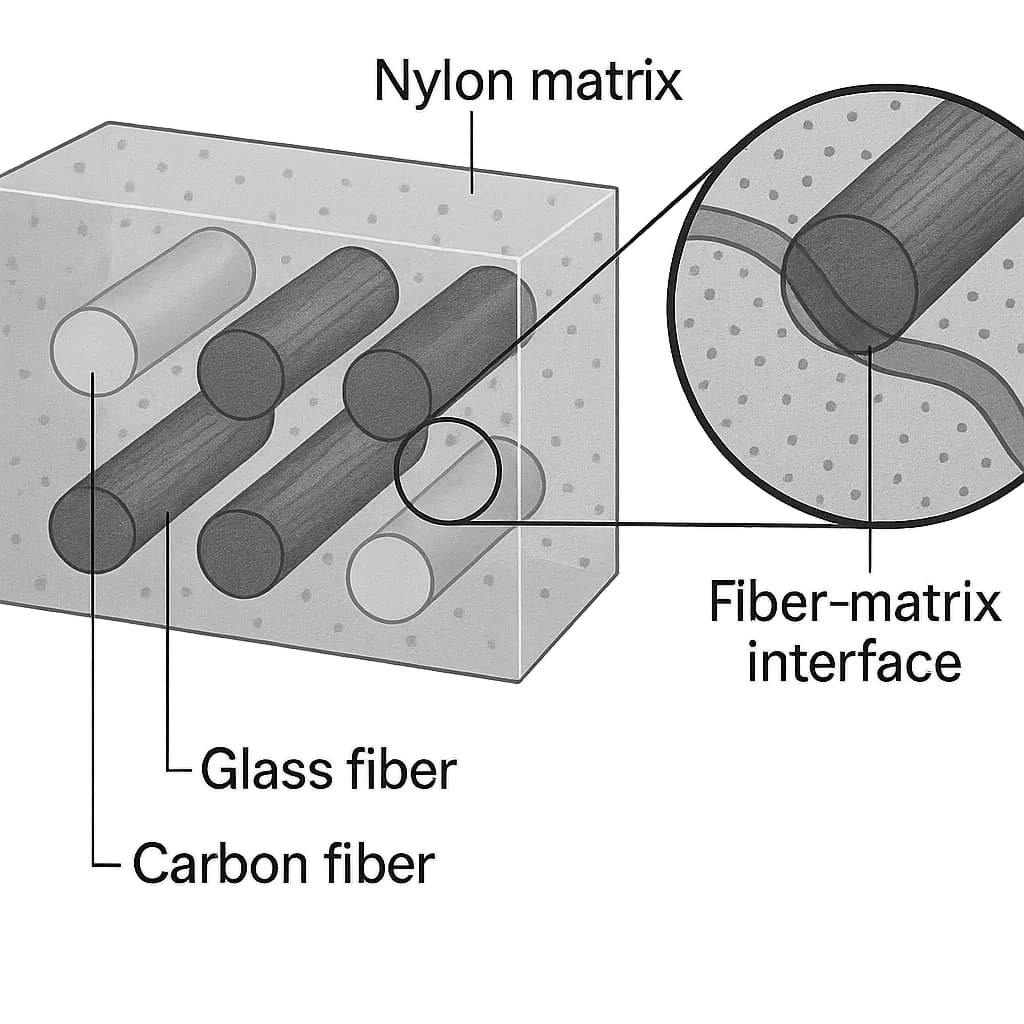

مواد النايلون عالية التدفق اكتسبت هذه المواد أهمية كبيرة مع توجه الصناعات نحو الهياكل خفيفة الوزن والأشكال الهندسية المعقدة بشكل متزايد. تتطلب مكونات السيارات، والأجهزة الكهربائية، والقطع المطبوعة بتقنية الطباعة ثلاثية الأبعاد، والمنتجات الاستهلاكية المدمجة مواد قادرة على ملء المقاطع الرقيقة، والخصائص الدقيقة، ومسارات التدفق الممتدة. غالبًا ما تواجه درجات النايلون التقليدية، على الرغم من خصائصها الميكانيكية والحرارية والكيميائية المتوازنة، صعوبة في سلوك التدفق المحدود أثناء عملية القولبة بالحقن. أما درجات النايلون الحديثة عالية التدفق، بفضل التطورات في التحكم بالوزن الجزيئي، وحزم التزييت، وأنظمة التعزيز المُحسّنة، فتُشكل فئة فريدة من المواد التي تُحسّن أداء القولبة، والجودة الجمالية، والسلامة الهيكلية.واحدة من أقوى مزايا النايلون عالي التدفق هي قدرتها على ملء المناطق ذات الجدار الرقيق بضغط حقن أقل بكثير. بالنسبة لسماكات الجدران التي تقل عن 0.6 مم، عادةً ما تُنتج درجات PA6 أو PA66 القياسية طلقات قصيرة، وملءً غير متساوٍ، وخطوط لحام مرئية. تتميز الدرجات عالية التدفق بحساسية أقل للقص، مما يسمح للمادة المصهورة بالحفاظ على لزوجة منخفضة حتى عند معدلات قص عالية. ونتيجةً لذلك، يُمكن تعبئة القوالب رقيقة الجدران بالكامل دون ضغط أو قوة تثبيت مفرطة، مما يُقلل من استهلاك الطاقة ويُطيل عمر المعدات. يضمن ثبات التدفق الأمامي المُحسّن ملءً أكثر اكتمالًا للأضلاع الدقيقة والميزات المُطولة، مما يُحسّن دقة الأبعاد.كما يعمل النايلون عالي التدفق على تحسين التوازن الحراري للقوالب ذات الجدران الرقيقة. لأن المصهور يملأ التجويف بسرعة أكبر، يحدث التصلب بشكل أكثر انتظامًا، مما يقلل من الإجهاد الداخلي والبقع الباردة في المناطق ذات السُمك المتغير. يُسهم هذا بشكل مباشر في تحسين مقاومة التعب والمتانة على المدى الطويل. كما يُفيد جمال السطح؛ إذ تُتيح لزوجة المصهور المنخفضة للبوليمر محاكاة قوام القالب الناعم بوضوح فائق. أما بالنسبة للدرجات المُعززة، فتنتشر ألياف الزجاج أو الكربون بشكل أكثر تساويًا، مما يُقلل من وضوح علامات التدفق وخطوط الألياف.من منظور الأدوات، يمنح النايلون عالي التدفق المهندسين حرية تصميم أكبر. يتطلب الأمر نقاط بوابة أقل لتحقيق ملء كامل، مما يقلل من تكوّن خطوط اللحام ويحسّن المظهر العام. يسمح انخفاض حساسية المادة لدرجة حرارة القالب بصب مستقر حتى في ظل ظروف حرارية معتدلة، مما يُقصّر زمن دورة التصنيع. كما يُقلّل انخفاض ضغط الحقن من الضغط الميكانيكي على القوالب، مما يُطيل عمرها الافتراضي.يتزايد الطلب الصناعي على النايلون عالي التدفق باستمرار. تعتمد المركبات الكهربائية على موصلات رقيقة الجدران، وأغلفة محركات مدمجة، ومكونات هيكلية معقدة تستفيد من قدرة تدفق ممتدة. في الطباعة ثلاثية الأبعاد، تساعد تركيبات النايلون عالي التدفق على استقرار سلوك الانصهار في عملية الصهر في طبقات المسحوق، مما يُحسّن الكثافة ودقة الأبعاد. وتتزايد استخدامات الإلكترونيات الاستهلاكية والأجهزة الذكية للأغلفة الرقيقة وخفيفة الوزن والوصلات الدقيقة، وهي تطبيقات يوفر فيها النايلون عالي التدفق متانة وموثوقية هيكلية أفضل.ستركز الأبحاث المستقبلية على موازنة أداء التدفق مع القوة الميكانيكية والاستقرار الحراري. ستُمكّن التطورات في التعزيزات النانوية، وكيمياء الواجهات، وهندسة سلاسل البوليمر من تطوير مركبات جديدة عالية التدفق مناسبة للبيئات القاسية، وتصميمات هيكلية أكثر تكاملاً. مع استمرار هيمنة الهياكل رقيقة الجدران على تطوير المنتجات، سيظل النايلون عالي التدفق مادةً رئيسيةً تُحفّز الابتكار في العديد من الصناعات.

اقرأ المزيد