آفاق تطبيق الذكاء الاصطناعي والتوأم الرقمي في البحث والتطوير لتعديل النايلون

Nov 26, 2025

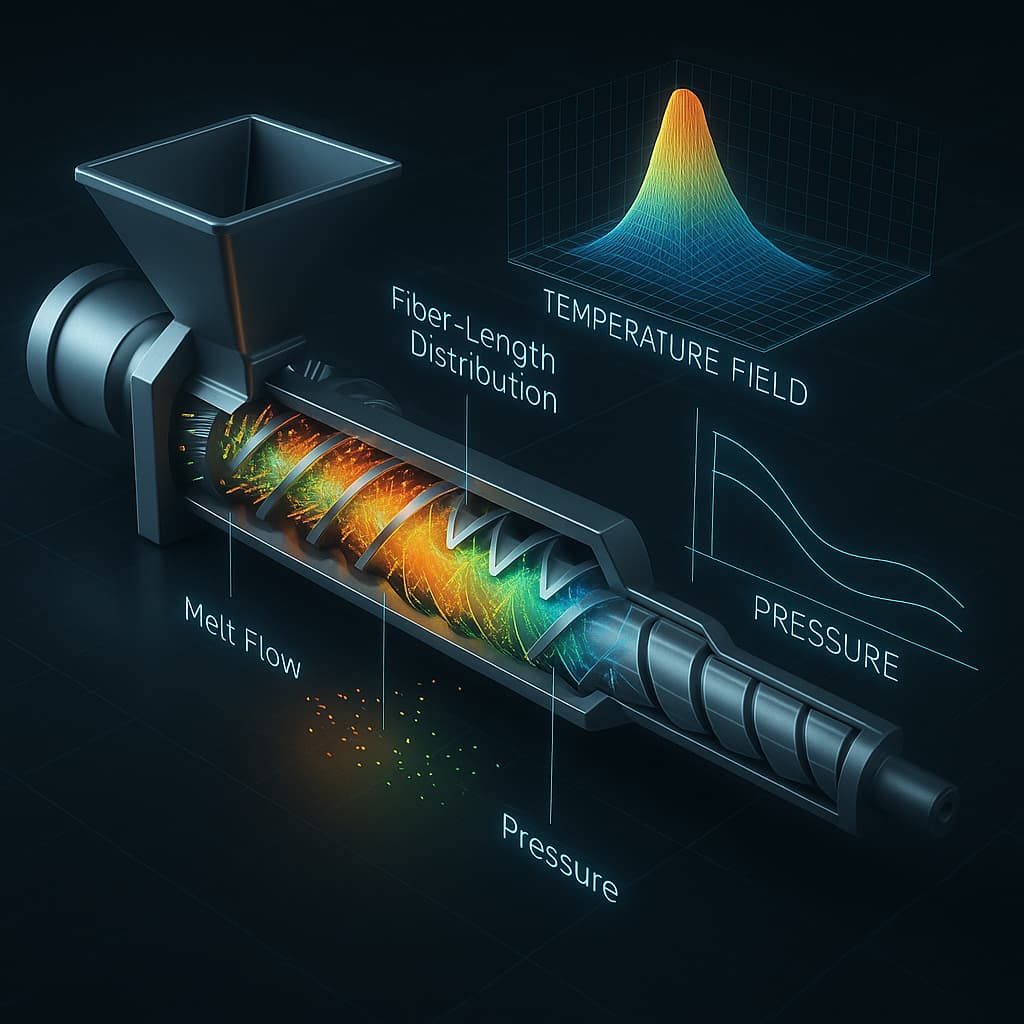

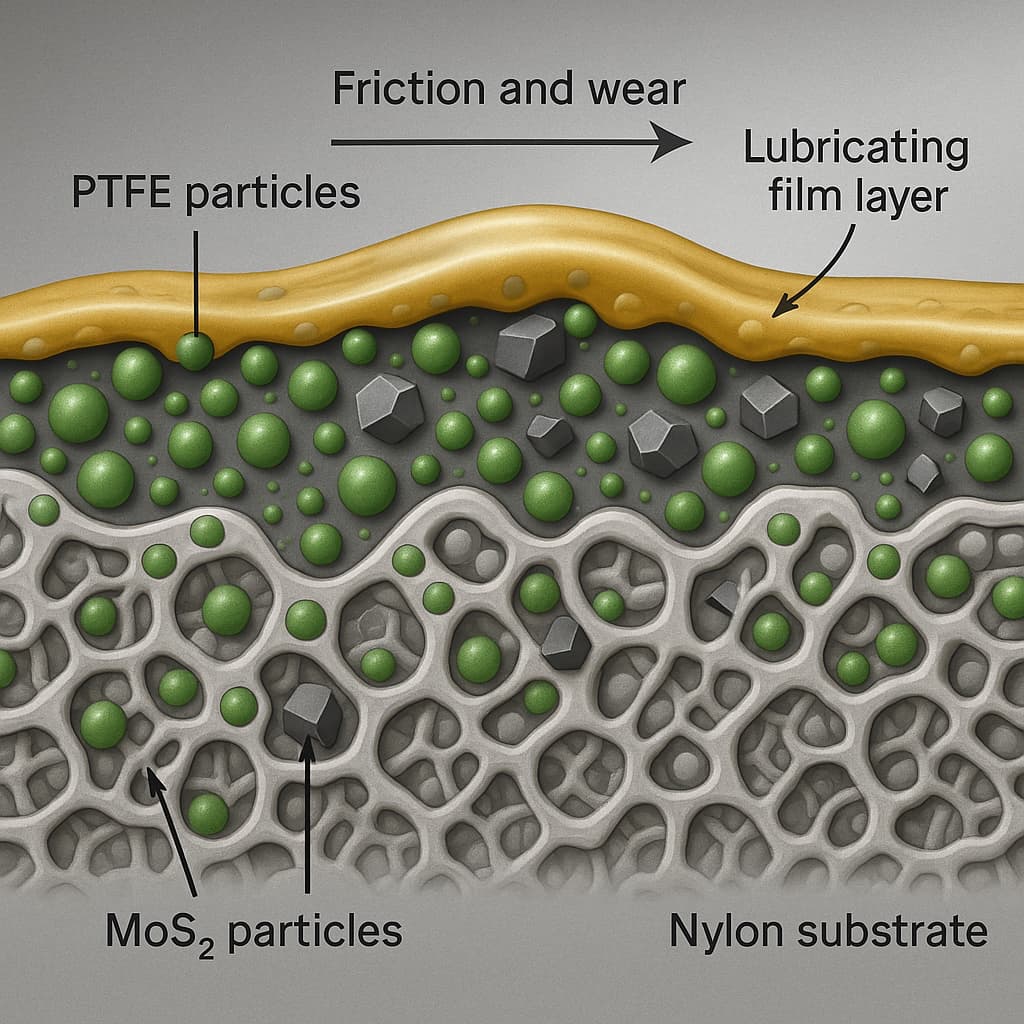

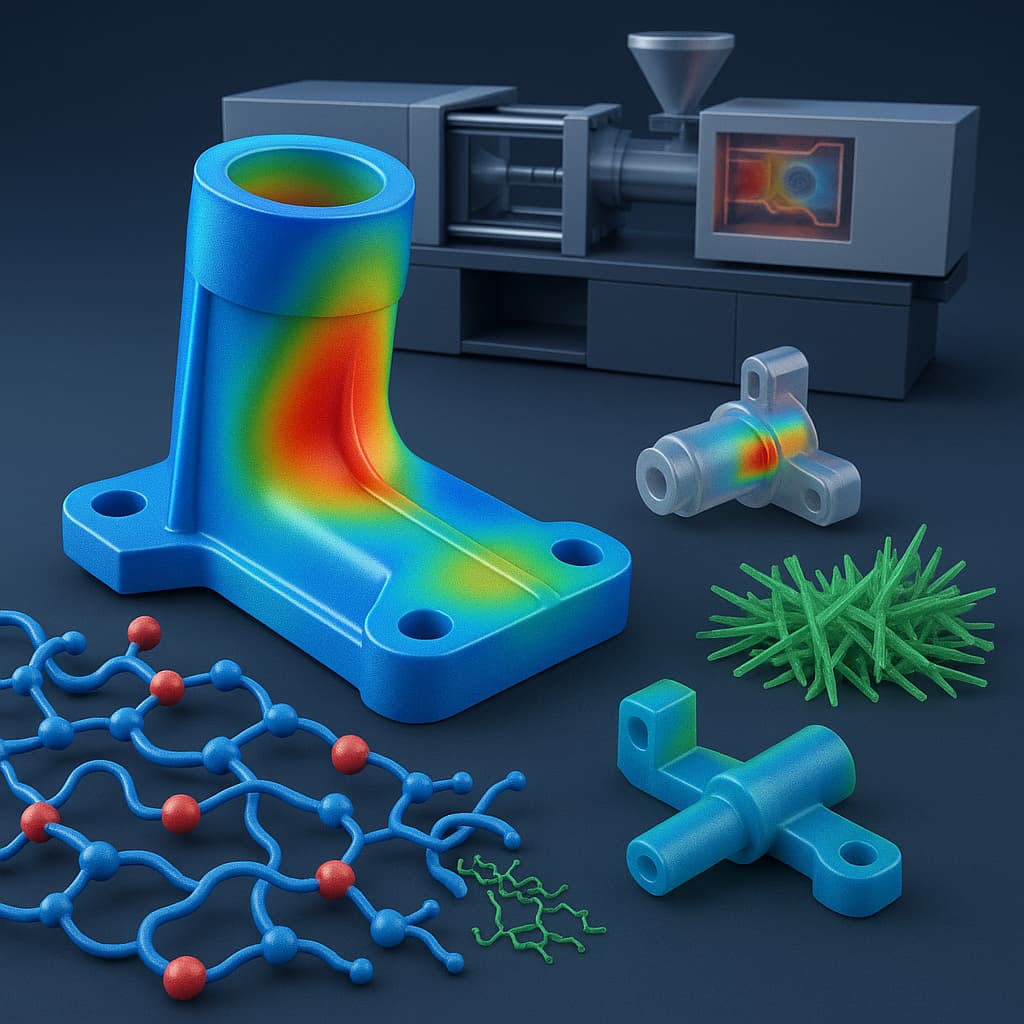

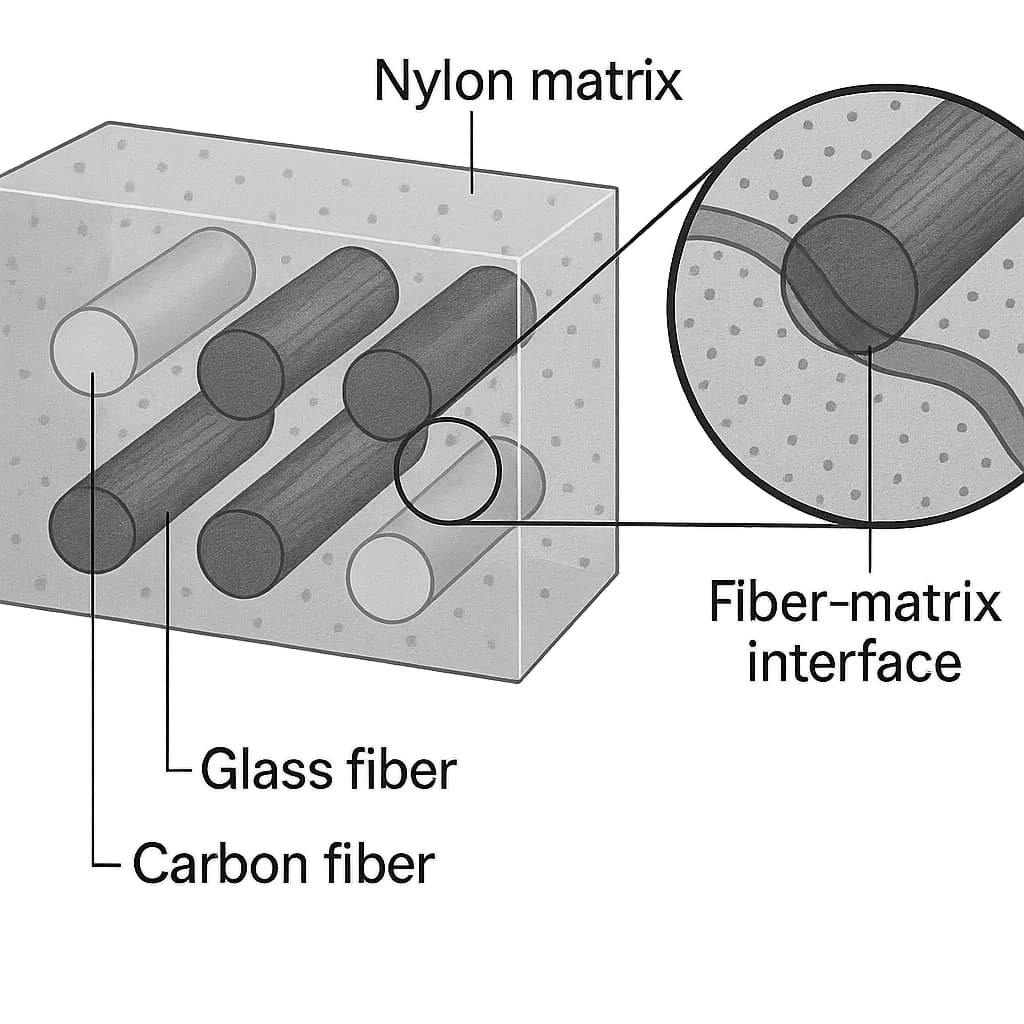

يؤدي دمج تقنيات الحوسبة المتقدمة مع علم المواد إلى إعادة تشكيل مشهد تعديل النايلون. تاريخيًا، اعتمد تطوير هذا القطاع بشكل كبير على التجربة والخطأ، ودورات التجريب الطويلة، والتكرار التدريجي للصيغ. يدفع ظهور الذكاء الاصطناعي وتقنية التوأمة الرقمية هذه الصناعة نحو نموذج بحث قائم على البيانات، يوفر دقة أكبر، ووقت تطوير أقصر، وتكاليف أقل بكثير. يُعد تعديل النايلون، بتفاعله المعقد بين المواد الخام والمواد المضافة ومعايير المعالجة وأهداف الأداء، مناسبًا بشكل خاص لهذا التحول.تسمح خوارزميات الذكاء الاصطناعي للباحثين بإنشاء نماذج ارتباط البنية بالخاصية استنادًا إلى البيانات التجريبية التاريخية ومعلمات المعالجة ونتائج الأداء. من خلال استخراج السمات وطرق التركيب غير الخطية، يُمكن للذكاء الاصطناعي تحديد العوامل الرئيسية المؤثرة على سلوك المواد، مثل التفاعل بين محتوى الألياف الزجاجية وتوافق الواجهة، وتأثير أنظمة تعديل التأثير على حركية التبلور، أو التأثيرات التنافسية بين المواد المضافة والمثبتات المقاومة للهب. في حين أن المهندسين البشريين غالبًا ما يجدون صعوبة في تحليل متغيرات متفاعلة متعددة في آنٍ واحد، فإن نماذج التعلم الآلي قادرة على تقييم آلاف التركيبات المحتملة في ثوانٍ، والتوصية بأفضل المرشحين الذين يلبيون المتطلبات الميكانيكية والحرارية والريولوجية أو المقاومة للهب. تُقلل هذه القدرة بشكل كبير من التجارب المكررة وتُسرّع دورات التطوير.تُعمّق تقنية التوأم الرقمي إطار الهندسة الافتراضية من خلال إنشاء نماذج ديناميكية تُحاكي بنية وسلوك المعدات الفعلية. في صناعة النايلون، يُمكن للتوائم الرقمية محاكاة عمليات البثق، بما في ذلك نسب كسر الألياف الزجاجية، وتوزيع طول الألياف، وتدرجات درجة حرارة الانصهار، وتوزيع معدل القص، وتقلبات الضغط على طول المسمار. تتيح هذه الرؤى للمهندسين تحسين مقاطع البراغي، وزيادة احتفاظ الألياف، وتقليل استهلاك الطاقة. في تطبيقات القولبة بالحقن، تستطيع التوائم الرقمية التنبؤ بدقة بتقدم جبهة الانصهار، وديناميكيات التبريد، وسلوك الانكماش، واتجاهات الاعوجاج - وهي قدرات قيّمة بشكل خاص لأنواع النايلون عالية الامتلاء أو أنظمة مثبطات اللهب المعقدة. بالمقارنة مع محاكاة CAE التقليدية، تُركز التوائم الرقمية على الاقتران ثنائي الاتجاه، مما يُتيح معايرة آنية استنادًا إلى بيانات الآلة الفعلية.مع نمو تراكم البيانات، أصبح الذكاء الاصطناعي هو جوهر نظام البحث والتطوير ذو الحلقة المغلقةيمكن دمج بيانات المعالجة، ونتائج الاختبارات الميكانيكية، ومعايير التحليل الحراري، وملاحظات المجهر، وأداء التقادم طويل الأمد بشكل مستمر، واستخدامها لتحسين النماذج التنبؤية. بالنسبة للتركيبات المركبة، مثل PA66 GF50، أو مركبات ألياف الكربون PA6، أو مخاليط PA6/PA66، يمكن للذكاء الاصطناعي اكتشاف التغيرات الدقيقة في البنية المجهرية، بما في ذلك التغيرات في التبلور، والتصاق الألياف بالمصفوفة، وتوزيع الإجهاد الداخلي، وشذوذ تدفق الذوبان. عند دمجه مع التوائم الرقمية، يمكن للذكاء الاصطناعي التوصية بفترات معالجة مثالية، مثل درجة حرارة الذوبان، وسرعة اللولب، والضغط الخلفي، وزمن البقاء، أو ظروف التجفيف، مما يضمن جودة إنتاجية مستقرة بكميات كبيرة.تصبح قيمة تطوير المواد بمساعدة الذكاء الاصطناعي أكثر أهمية عند معالجة متطلبات الأداء المخصصة. يتزايد طلب العملاء على مواد مُعدّلة بدقة لتطبيقات مُحددة: قوة عالية ومقاومة للحرارة لأجزاء السيارات الهيكلية، ومقاومة للهب مع أدنى حد من التشوه للمكونات الإلكترونية، ومقاومة للتآكل مع ثبات أبعاد للتروس الصناعية. يُمكن للتحسين متعدد الأهداف بالذكاء الاصطناعي تحديد التركيبات الأكثر جدوى من بين آلاف الاحتمالات، بينما تُثبت التوائم الرقمية صحة هذه الحلول في ظل ظروف تصنيع واقعية. علاوة على ذلك، يُمكن للذكاء الاصطناعي تحليل حالات الفشل التي يُقدمها العملاء - مثل نقص التدفق، والتشقق الناتج عن التعب، والتدهور الميكانيكي، وعدم استقرار الأبعاد، أو التشوه المفرط - واقتراح استراتيجيات تحسين مدعومة بالبيانات.بالنظر إلى المستقبل، من المتوقع أن يتحول تعديل النايلون نحو منظومة بحث وتطوير مترابطة وذكية للغاية. ستُدمج البيانات من معدات الإنتاج ومختبرات الاختبار وسلاسل التوريد في منصات معلوماتية موحدة للمواد. ستُعدّل نماذج الذكاء الاصطناعي التركيبات تلقائيًا وفقًا لظروف العملية وتكوينات المعدات ومتطلبات الصناعة الإقليمية. ستُمكّن مصانع التوأمة الرقمية الكاملة المهندسين من محاكاة خطوط الإنتاج بأكملها - من التجفيف إلى التركيب، ومن القولبة إلى الفحص النهائي - مما يضمن تحسين كل خطوة قبل بدء الإنتاج الفعلي. ومع استمرار تحسن دقة النمذجة والخوارزميات، سيصبح هذا التحول الرقمي محوريًا لتعزيز القدرة التنافسية وخفض التكاليف وتسريع الابتكار.ختاماً، يُمثل الذكاء الاصطناعي والتوائم الرقمية قوةً تحويليةً في مجال تعديل النايلون. فهما يُحوّلان نموذج التطوير من التجربة والخطأ التجريبي إلى الهندسة التنبؤية المُرتكزة على البيانات. مع قيام المزيد من الشركات ببناء البنى التحتية للبيانات وتنفيذ أنظمة المراقبة المتقدمة ودمج البرامج مع معدات المعالجة، ستصبح هذه التقنيات بسرعة ممارسة قياسية وتشكل التطور التالي في البحث المادي والتصنيع الصناعي.

اقرأ المزيد