في تقنيات التصنيع الإضافي باستخدام تقنية دمج مسحوق الطبقة، مثل في عملية التلبيد الانتقائي بالليزر، تعتبر قابلية تدفق مساحيق البولي أميد عاملاً حاسماً في تحديد استقرار العملية وجودة الجزء. بخلاف حبيبات قولبة الحقن، تتعرض المساحيق باستمرار للانتشار وإعادة التدوير والتعرض الحراري المتكرر، مما يجعل سلوك تدفقها حساسًا بشكل خاص.

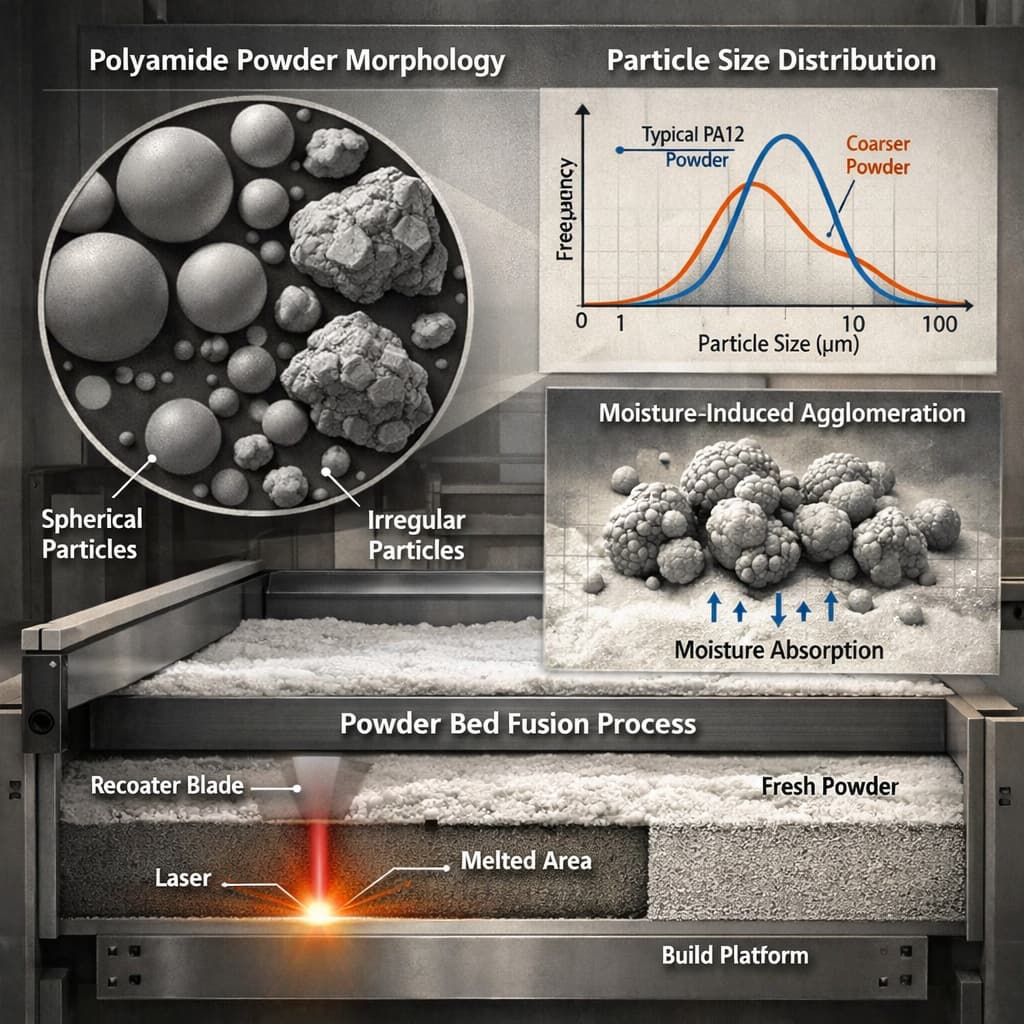

يلعب شكل الجسيمات دورًا حاسمًا في انسيابية المسحوق. تتميز الجسيمات شبه الكروية بانخفاض الاحتكاك بينها، مما يسمح بتكوين طبقات مسحوق متجانسة أثناء إعادة الطلاء. أما الأشكال غير المنتظمة أو الجسيمات الثانوية فتزيد من التداخل الميكانيكي، مما يؤدي إلى ضعف تجانس الطبقة وظهور عيوب موضعية أثناء الطباعة.

توزيع حجم الجسيمات له أهمية مماثلة. توفر المساحيق الناعمة دقة أعلى، لكنها تعاني من زيادة التماسك بسبب قوى فان دير فالس والتفاعلات الكهروستاتيكية. أما المساحيق الخشنة، من ناحية أخرى، فتؤثر سلبًا على كثافة الطبقات. مساحيق البولي أميد لذلك يتم تصميمها بتوزيعات ضيقة، تتمركز عادةً حول 50-70 ميكرومتر.

يمثل محتوى الرطوبة معياراً أقل وضوحاً ولكنه ذو تأثير كبير. البولياميدات مواد ماصة للرطوبة، وحتى الكميات الضئيلة من الرطوبة الممتصة يمكن أن تشكل جسورًا سائلة بين الجزيئات، مما يقلل بشكل كبير من انسيابيتها. غالبًا ما تكون هذه الظاهرة مسؤولة عن عدم استقرار العمليات بشكل غير متوقع في بيئات الإنتاج.

لا يؤثر عدم كفاية انسيابية المسحوق على انتشار المسحوق فحسب، بل يؤثر أيضًا على امتصاص الطاقة وكثافة التلبيد ودقة الأبعاد. ونتيجة لذلك، تُعدّ بروتوكولات التجفيف الصارمة وأنظمة التخزين المغلقة ومراقبة الرطوبة ممارسات قياسية في التصنيع الإضافي الصناعي. كما تُستخدم أحيانًا معالجات الأسطح والمواد المضافة لتحسين التدفق بشكل أكبر. أداء المسحوق.

بالإضافة إلى ذلك، يؤدي تقادم المسحوق نتيجة إعادة استخدامه المتكررة إلى تغيير مورفولوجيا سطحه وسلوكه الحراري، مما يستلزم ضبط نسب خلط المسحوق الخام والمعاد تدويره. ويُعد فهم هذه المتغيرات وإدارتها أمرًا بالغ الأهمية لتحقيق نتائج تصنيع إضافية متسقة وعالية الجودة.